投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于CAD/CAE集成的注射模冷却系统分析评估方法

1 引言

随着计算机技术的发展,企业越来越多地利用CAD/CAE技术对注射模进行设计和优化,大大提高了设计效率和质量。冷却系统是注射模结构中重要的组成部分,对塑件的成型质量有很大影响,设计不合理的冷却系统会因冷却不均导致塑件翘曲变形。另外,模具冷却时间占据了注射成型周期的70%以上,所以冷却系统对注射成型的效率也有极大影响。

许多学者针对注射模冷却系统进行了大量的研究,这些研究主要可以分为3个方面:智能设计、CAE分析与优化、特殊制造技术。在智能设计方面,比较具有代表性的是LI等人研究开发的冷却系统自动排布工具,先通过形状特征进行推理得到初步的冷却系统设计方案,再利用C空间配置法和启发式搜索技术实现冷却系统的自动排布。王玮等采用遗传算法对冷却水路的自动排布进行了分析,综合考虑了模具的温度等因素,并结合干涉判断,实现了冷却水路的自动排布。陶明康等通过提供布点工具进行轨迹点的概念设计,并将轨迹线与冷却水路进行UDO关联,将水路端点与模板的孔进行WAVE关联,实现冷却水路的快速修改,开发出了实用的冷却水路快速设计系统。CAE分析方面,已开发出专用的商业软件模块,其中MPI/Cool和Moldex3D应用最为广泛,它们可以在模具设计完成之前对冷却系统的性能进行模拟和预测。JUAN等应用MPI针对2种不同的冷却系统方案进行一系列的模拟分析,并根据分析结果对成型塑件的质量进行了比较。国内的许多学者也广泛应用CAE分析结果来预测、验证和优化注射模的设计,尤其是冷却系统的性能和效果。目前的冷却系统CAD/CAE流程一般可以归纳为以下4步:

(1)在CAD平台中进行冷却系统结构的设计,包括用智能设计工具和设计师凭经验手动设计。

(2)在CAE平台中进行冷却系统模型的重构,包括利用中性文件格式进行数据格式转换,或者手动重新建模,并划分网格。

(3)在CAE平台中进行冷却分析,查看分析结果,凭经验评估冷却效果。

(4)返回CAD平台,对冷却系统模型进行修改,直到获得满意的设计效果。

经过以上流程,可以有效降低试模成本,提高设计效率和成型制品质量。不过,整个过程需要模具设计师和CAE工程师合作完成,且手工操作多,工作量大。

为解决这一问题,提出了一种基于CAD/CAE集成的注射模冷却系统分析评估方法,并结合NX OPEN和Moldflow API(应用程序编程接口,Application Program Interface)二次开发技术,利用VB.NET开发语言,实现了该评估系统的开发,可以在模具设计阶段快速评估冷却系统的冷却效果。

2 集成评估系统架构和功能模块

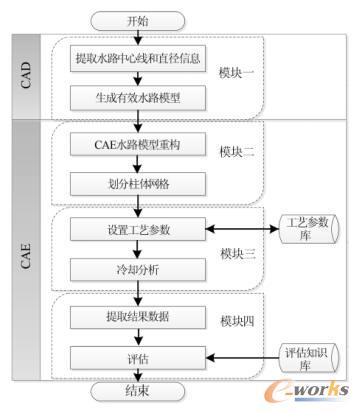

基于CAD/CAE集成的注射模冷却系统分析评估方法(以下简称“集成评估系统”),通过自定义的数据结构在CAD和CAE平台之间传递设计与分析数据,实现二者的无缝集成。集成评估系统架构如图1所示,主要包括如下几个模块:

(1)抽取中心线模块。首先用户选择所有的冷却水路圆柱面,指定冷却水入口和出口,指定隔板孔圆柱面。程序自动提取水路模型中心线、水路直径与隔板孔直径,并自动去除水路接头等多余线段,对隔板孔中心线进行特殊处理,简化为CAE分析所需的有效水路中心线。

(2)CAE水路重构模块。根据CAD平台中所提取的中心线信息(有效线段集合),在CAE平台中自动实现水路中心线的建模。根据直径信息,自动划分柱体单元网格。

(3)自动分析模块。根据用户输入或者从工艺参数库中导入的关键工艺参数,对CAE分析方案进行工艺设定,并自动进行冷却分析。

(4)评估模块。自动提取并处理CAE分析结果中的关键数据,以便更为直观地展示冷却效果。根据评估知识库设计合理的评判标准,对冷却系统进行评价,输出评估报告。

图1 集成评估系统架构

- 上一篇文章:基于Pro/Intralink的齿轮减速器的三维并行设计

- 下一篇文章:重型载货汽车前轴锻件热处理工艺仿真分析