投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

飞机装配工艺三维数字化设计

3.3 详细工艺设计装配指令编制及仿真验证

3.3.1 工装订货单编制

在整体工艺方案确定的前提下,大部件、部件、装配单元工艺分离面的划分均已确定,此时需要根据划分的结果编制工装订货单,并根据工装订货单由工装部门完成工艺装备的设计(含工装型架、夹具、量具、刀具、地面设备等),并通过接口程序,将工装结构及工装设计模型导入至DELMIA系统的资源部分,以待后期调用。

3.3.2 装配指令编制

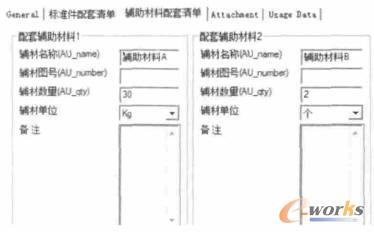

完成整机工艺方案及工艺装备的设计工作,下面转入装配指令的详细编制工作,通过开发,在DELMIA系统中添加符合企业使用习惯的配套表单,如图9所示。若企业已经有辅助材料库和标准件库,可通过开发实现批量录入DELMIA系统,达到资源的有效利用。

图9 定制配套表模板

在DELMIA系统中编制出具体的各个部、组件的装配指令AO,设计好每个工序该进行什么工作,确定工序的编排顺序,在工序节点链接上对应用到的产品和资源(工装、辅材、标准件、刀具等),并完成每个装配指令对应的零件配套表、标准件配套表、辅助材料配套表。

3.3.3 组件装配仿真验证

在完成编制AO装配指令大纲后,进行组件级别装配仿真,用以验证该大纲是否合理,确定整个组件的装配顺序、装配过程是否合理,是否会碰撞到产品导致无法装配等,并进行反馈修改,及早发现实际装配中的问题,并将仿真验证的结论反馈至AO装配指令编制过程,对工序设计进行优化改进,为避免人员浪费,这里需要对组件级装配仿真进行分类,确定具体需要仿真和不需要的部分。在仿真优化完毕后,将成熟的仿真作为工艺数据输出至车间现场,对现场装配流程进行指导。

3.3.4 三维装配指令的编制

在完成了DELMIA系统下工艺设计工作及仿真验证工作后,需要将工艺信息以三维化的形式编制成三维装配指令,进入DELMIA系统的指令创建器(Work Instruction Composer,WKC),将每个工序的装配信息以视图的形式编制,添加对连接件、装配尺寸的标注、不同工序连接件分组、特殊位置给予刨切等操作,如图10~11所示。

图10 WKC-3DVIA Composcr

图11 工艺补充定义信息

3.4 工艺信息输出及可视化终端浏览

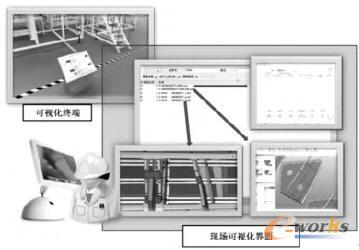

在DELMIA系统完成工艺设计工作后,其最终目的需为装配现场提供数据和现场可视化应用。通过对DELMIA后端输出及现场可视化终端部分进行集成开发,实现将在工艺系统编制的工艺信息直接输出到CAPP系统,通过CAPP和Windchill系统结合3DVIA Composer Player实现三维现场展示,指导工人工作。

在完成了整个工艺划分、装配指令编制之后,需要将所有的工艺数据(包含装配指令信息、配套表、三维装配指令、装配仿真)进行输出,通过集成开发将DELMIA的工艺数据输出至CAPP系统,CAPP系统解读数据后生成工艺卡片,然后按照传统的流程进行审签发放,在车间现场,工人直接打开CAPP卡片,通过卡片开发的功能浏览三维装配指令和装配仿真,同时,后端的MES等系统,也可以做相应开发,调入DELMIA的工艺数据,以便制造车间工作人员可以方便的查看,如图12所示。

图12 现场可视化浏览

4 结论

采用DELMIA数字化装配工艺平台,结合三维数字化设计系统环境构建了装配工艺三维数字化设计系统,通过该平台的实例验证与仿真分析,得到结论为:

1)部件级工艺分离面划分与整体大部件全机总装过程相关,AO装配指令大纲生成与整个组件装配顺序、装配工艺过程有关,装配碰撞干涉检测有效发现了装配工艺缺陷。

2)通过飞机装配工艺知识与经验的积累与重用,实现了飞机装配工艺数据交互与共享,装配工艺流程得以重新规划;装配工艺数字化三维设计对产品设计、工装设计以及工艺设计的错误发现提早,产品返工与报废率减少,装配周期缩短。

3)三维装配仿真通过车间可视化系统直观显示三维数据,减少了装配过程中人为差错;利于车间工人直观理解装配工艺。

通过三维数字化技术在飞机装配工艺设计体系中的应用,得以飞机制造企业三维数字化装配工艺设计及仿真的质量和效率。

- 第1页:飞机装配工艺三维数字化设计(1)

- 第2页:飞机装配工艺三维数字化设计(2)

- 第3页:飞机装配工艺三维数字化设计(3)

- 第4页:飞机装配工艺三维数字化设计(4)

- 上一篇文章:数字化装配工艺规划系统设计

- 下一篇文章:通往工业4.0之路:全生命周期管理