投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

飞机装配工艺三维数字化设计

2.2 设计过程

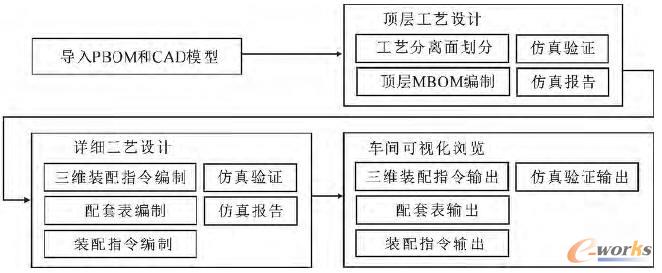

在企业集成应用环境中,三维数字化装配工艺设计的基本过程如图2所示。

图2 装配工艺三维数字化设计过程图

当Windhill系统接收到设计部门发来的设计数据,进行PBOM编制后,发送给DELMIA系统;之后在DELMIA系统中完成装配工艺设计及仿真验证整个过程,将工艺设计结果数据输出给CAPP,经CAPP解读后再传递给Windchill系统,之后应用到车间现场可视化。期间Windchill主要进行BOM编制及数据管理,DELMIA系统主要进行装配工艺设计及仿真、CAPP系统主要进行工艺审签和制造工艺设计,企业资源计划(Enterprise Resource Planning,ERP)系统将前端数据汇总进行生产管理,制造执行系统(Manufacturing Execution System,MES)等系统通过协同平台调用三维装配指令及配套表进行生产管控。

3 实例验证与仿真

3.1 系统前端数据准备

3.1.1 传递工艺结构及模型数据

在Windchill完成了从EBOM编制PBOM的整个过程之后,将PBOM及对应的产品模型、轻量化模型Cgr、轻量化三维装配指令编制模型传递到三维装配工艺设计系统DELMIA中,进行全面的三维数字化装配工艺设计,如图3所示。

图3 PBOM及数据导入

3.1.2 构建整机PBOM

由于大部分企业还未在Windchill构建整机的PBOM结构,需要预先进行如下工作。在DELMIA系统中,根据前端导入的不同级别的PBOM(主要为部、组件级PBOM)数据及设计模型,构建出完整的整机PBOM结构,如图4所示。

3.2 顶层工艺设计—工艺分离面划分及仿真验证

3.2.1 顶层工艺划分

由于EBOM和PBOM基本以产品结构为主,不同于工艺装配使用的产品工艺结构,需要在PBOM的基础上,重新对产品结构进行整理,划分出产品工艺结构,即对产品结构进行工艺分离面划分,进而完成工艺总方案的制定。

全机工艺布局的规划,在DELMIA系统中完成整机划分大部件,大部件划分部件,部件细分为组件(装配单元)的整个过程。

在DELMIA系统中,通过制造装配(Manufacturing Assembly,MA)在三维装配下,按照对应的装配工艺规程,划分出大部件、部件,完成工艺分离面的划分,制定装配方案,如图5所示。

图4 整机PBOM

图5 分离面划分

将MA划分好的工艺数据结构存入DELMIA系统,在工艺规划部分打开,如图6所示。在完成MA划分的产品工艺结构的基础上,继续进行工艺结构树的创建。

进行顶层工艺划分,分配部、组件所属,构建出涵盖大部件、部件、装配单元树形层次结构的顶层MBOM,如图7所示。

- 第1页:飞机装配工艺三维数字化设计(1)

- 第2页:飞机装配工艺三维数字化设计(2)

- 第3页:飞机装配工艺三维数字化设计(3)

- 第4页:飞机装配工艺三维数字化设计(4)

- 上一篇文章:数字化装配工艺规划系统设计

- 下一篇文章:通往工业4.0之路:全生命周期管理