投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

散热器有限元分析及优化设计

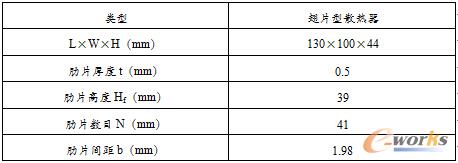

表2.1 散热器尺寸参数数据表(mm)

2.2网格划分

采用自动划分法对模型进行网格划分,散热器基板最小尺寸设为1mm,翅片最小尺寸设为0.2mm。网格划分如图2.2所示。由图(b)网格划分情况统计图可以看出,最终划分的网格节点数为810215,单元数为193052。

图2.2 网格分析图

2.3物理参数及载荷约束设置

因为铝具有价格低、质量轻和高导热系数等特点,而铝合金的力学性能优于金属铝的,故翅片散热器制造材料广泛使用铝合金。该散热器采用6061号铝合金。热源产生的热量先传导至散热器基板下表面,然后热量经过基板传导至上表面和翅片,基板上表面和翅片与环境进行对流换热和热辐射,最终将电子器件产生的热量散发到环境中。对散热器基板施加热流密度为6.25×10-2W/mm2的热量。散热器翅片通过对流换热和热辐射两种方式散热。根据铝合金的散热特性,设对流换热系数为5×10-5W/(mm2°c),发射率为0.4。环境温度设为22°C。

3 分析求解

3.1温度场求解结果及分析

散热器的温度场及总热流结果如图3.1所示。由图(a)可以看出,散热器受热面处温度较高,最高温度为61.70°C。由图(b)可以看出,总热流集中在散热器两侧壁面上,最大热流为0.313W/mm2。

图3.1 温度场求解结果

3.2应力场求解结果及分析

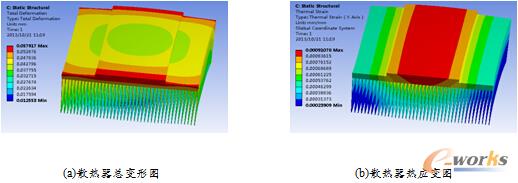

将温度场数据导入静力求解器中,散热器的总变形及热应力求解结果如图3.2所示。由图(a)可以看出,散热器基板前后面变形最大,最大变形为5.79×10-2mm。由图(b)可以看出,热应变集中在散热器受热面上,最大热应变为9.11×10-4mm/mm。

图3.2 散热器应力分析图

由于受热面的大小是由实际工程条件决定的,所以不能随便改变受热面的尺寸。但散热器翅片的结构可根据实际散热需要做出合理优化,因此本文将散热器翅片厚度、高度、数目(即间距)作为优化参数,对散热器进行优化。

- 第1页:散热器有限元分析及优化设计(1)

- 第2页:散热器有限元分析及优化设计(2)

- 第3页:散热器有限元分析及优化设计(3)

- 第4页:散热器有限元分析及优化设计(4)

- 上一篇文章:注射模CAE技术的模拟试模设计仿真应用

- 下一篇文章:飞机装配工艺三维数字化设计