投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC在数控机床控制系统的应用与开发

引言

各类数控机床的任务可分为两大类 :一类是实现刀具对工件各坐标轴几何运动规律的数字控制,它由CNC 装置实现,另一类是辅助机械的顺序控制,它是在数控机床运行过程中,根据CNC内部标志以及机床各操作开关实际运行的状态,按预先规定的逻辑顺序如主轴速度(S 功能)、刀库管理(T功能)、工件的夹紧、松开、冷却液系统(M功能)的运行、主轴的高、中、低速档等功能的实现,这类任务由PLC来实现的。数控机床所用的PLC可分为两种类型:一类型是专为实现数控机床顺序控制而设计、制造的“内置型”PLC,它从属于CNC装置,与CNC 共用硬件资源,PLC 和CNC 间信号传送在计算机内部即可实现其编程灵活、指令系统和容量大;另一种类型是独立于CNC装置,有完备的硬件和软件功能,能独立完成控制任务,以满足数控机床或其它顺序控制领域要求的“通用型”PLC;本文介绍的PLC-SR-21 即是通用型的可编程序控制器。

1 XK5632 数控机床的组成

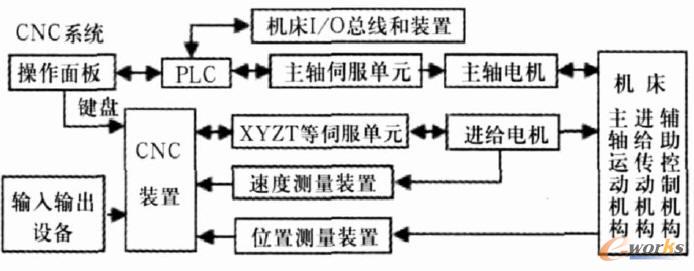

XK5632 数控机床组成如图1 所示。CNC 根据操作面板(MDI)输入的零件加工程序作相应处理后,输出命令到相应的执行部件主轴、进给伺服单服、PLC等,所有这些工作有CNC内硬件和软件协调后,合理组织,使系统有条不紊地协调工作。

XK5632是较为精密的数控床身铣床,不仅将X、Y、Z等轴进给伺服电动机编码器反馈的转速信号反馈回CNC,还将X、Y、Z等轴光栅位移的信号反馈回CNC,将设定的位移量与实际位移量进行比较形成全反馈控制系统。PLC-SR-21是接收机床及CNC的M、S、T指令,同时接收MDI 面板和机床的I/O信号,并对其进行译码,根据已编好的控制程序转换成对应的控制信号,控制辅助机械完成相应的开关量信号。

图1 数控机床组成框图

2 XK5632 数控铣床简介

数控床身铣床既可以进行铣削加工,也可以钻、镗、扩、铰孔加工,铣削加工时,刀具装夹在机床主轴上作高速旋转,构成机床的主运动,工件固定在工作台上,随工作台移动,构成机床的进给运动。既可进行坐标镗孔,又可精确、高效地完成平面内具有各种复杂曲线的凸轮、样板、压模、弧形槽等零件的自动加工,在机加工领域具有广泛的用途。机床机械部分主要包括底座、立柱、工作台、主轴箱、冷却及润滑部分等组成。XK5632数控铣床采用“镶钢—贴塑”导轨副,配以定时定量自动润滑装置,使动静响应特别好,进给伺服电机与滚珠丝直连,丝杠安装时进行了预拉伸,提高了传动刚度和传动精度。主轴具有二档或三档滑移齿轮变速与主轴伺服驱动无级调速配合的无级变速形式,具有变速范围宽,输出功率大的特点。液压系统主要用于主轴齿轮变档和松刀,当需要主轴变档时由PLC输出,使电磁阀动作,由变速油缸推动滑移齿轮到变档目的位,主轴拉刀采用优质碟形弹簧。松刀时油缸推动碟形弹簧使刀杆下移,松开拉刀机构。

3 梯形图及程序

3.1 输入输出信息及M 功能BCD 码输出

可编程控制器的输入输出分配表见表1 所示。

00~25 为可编程控制器的输入信号,40~77 为可编程控制器的输出信号,输入、输出继电器、内部中间继电器、计数器、定时器等均为八进制,PLC-SR-21内部输入、输出、定时器和计数器等进行统一编址。

表1 输入输出分配表

M选通功能BCD 码输出的逻辑关系见下面梯形图如图2 所示。中间继电器203~207 和214 分别执行的是M03、M04、M05、M08、M09 和M14 的M功能。