投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控故障诊断盒的开发与制作

1 故障诊断盒的设计构想与设置说明

数控机床正常运行的核心部件是其数控系统,而数控系统正常工作的主要内容包括对数控设备上非常多的逻辑信号进行时序控制。法拉克系统的PMC逻辑控制包括,机床的开机、停机;主轴的起动、停止;加工的开始、结束、中断;润滑、冷却的开、关;工件的装、卸控制;找刀、换刀;工作台交换;辅助机械的起、停等动作信号。目前数控设备上常见的故障主要是电气故障,反应出来的核心实质就是PMC的信号问题。本故障诊断盒设计的初衷就是模拟数控设备运行过程中可能出现的PMC问题,人为设置部分故障,让受训者进行针对性的分析、训练,达到快速提高其相应技能的目的。

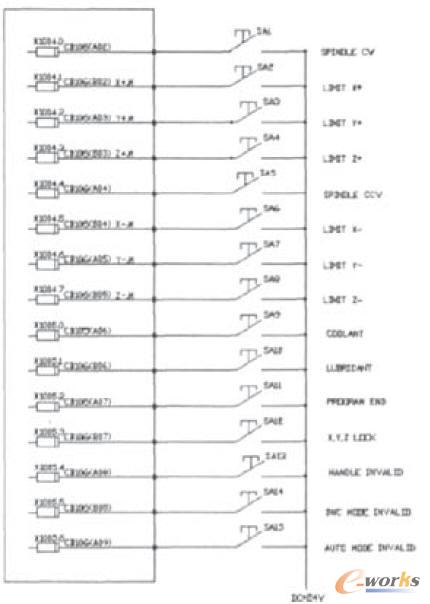

设置的故障点主要有:主轴正反转故障;冷却故障;润滑故障;X、Y、Z正负超程及锁定故障;程序停止故障;三轴锁定故障;手轮无效故障;DNC、AUTO模式无效故障;M03、M08程序停故障;主轴未转故障;单段生效故障;无增量模式故障;程序保护故障;MST锁定故障;Z轴抱闸故障。这些都是机床中常见的故障类型。

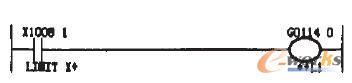

以“X、Y、Z正负超程”故障为例,当机床的工作台向某轴的某一个方向移动时,机床撞到限位开关时,机床就会接受PMC程序反馈信号出现超程报警。但如果机床没有撞上限位开关,又想使机床出现超程报警,就要利用故障盒人为的设置各轴限位开关。同时在梯形图相应的各轴限位信号位置加上程序段,达到故障设置效果。

如图1是X轴正方向限位开关的梯形图,当机床工作台向X轴正方向移动时,到达限位开关并撞上时,X1008.1就闭合,线圈G0114.0得电,机床出现X正方向超程报警。为了使机床在没有撞上限位开关的情况下出现超程报警,在图2中X1008.1位置并联X1004.1,当限位开关X1008.1没有闭合时,可以通过故障盒开关X1004.1使机床人为出现X正方向超程报警。同样方式可设置X-,Y+,Y-,Z+,Z-轴故障点。

图1 X轴正向限位体形图

2 故障盒电气原理图

FANUC 0i系统的机床有四组插头管脚。其中CB105和CB107已使用,被使用的地址:X1008.0-X1008.7;X1009.0-X1009.7;X1002.0-X1002.7;X1003.0-X1003.7;X1007.0-X1007.7;X1010.0-X1010.7;故障盒使用另外两组空置的插槽:CB104和CB106,其相应的地址如图3是X地址输入:X1004.0-X1004.7;X1005.0-X1005.6;图4是Y地址输出:Y1004.0-Y1004.7;Y1005.0-Y1005.6。

图3 故障盒对应地址输入

- 第1页:数控故障诊断盒的开发与制作(1)

- 第2页:数控故障诊断盒的开发与制作(2)

- 第3页:数控故障诊断盒的开发与制作(3)

- 第4页:数控故障诊断盒的开发与制作(4)

- 上一篇文章:GibbsCAM——典型零件加工CAM软件

- 下一篇文章:GibbsCAM多任务车铣复合加工(MTM)实例讲解