投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

GibbsCAM软件通过集成同步管理与仿真为多任务车铣复合加工(MTM)机床编程

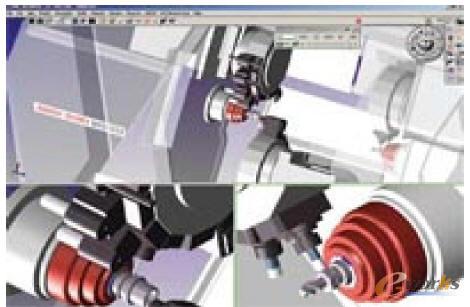

图1 GibbsCAM模拟森精机NZ系列机床

上图为GibbsCAM模拟森精机NZ系列机床加工一个螺丝攻。最上图显示的是双主轴三刀塔机床加工工件。左下图是用下刀塔加工工件的一端,右下图是用副主轴完成这个工件尾部。

机床制造商们经过周密的规划才会推出精密或复杂零件加工机床。为了快速提高机床生产力,通常机床商们通过开发或改写适合自己机床的实用性软件,或在推出机床前向CAM软件商咨询合适解决方案。森精机美国公司(www.moriseiki.com)就是这样一家机床制造商。该公司经常与其它公司合作,致力于研发真正满足客户需求的产品,不断追求客户利益最大化。

Nitin Chaphalkar是森精机NZ系列机床开发团队负责人,他说:“当我们做一个产品计划时也会把其它所有我们不能开发的部分考虑进去,但这是一个好的方案所必需的要素。我们需要把这些外部元素考虑进来,这样生产出来的产品才更能满足客户的需求,客户才能更有效应用我们的技术。”

森精机公司的芝加哥机床技术实验室(MTL)主要负责为客户提供售后服务与技术支持,森精机公司位于加州Sacramento市的数字技术实验室(DTL)主要负责为与森精机公司合作的CAD/CAM软件公司提供技术指导。

森精机公司芝加哥机床技术实验室与软件开发商Gibbs公司合作,他们确信广受用户欢迎的GibbsCAM软件在为森精机NT和NZ系列多任务加工机床编程的能力方面优于他们。

Chaphalkar表示,“如果客户使用功能弱或性能欠佳的CAM系统,他就不会从机床上获得预期的效益,最终会把责任归咎于机床,至少在某种程度上会这样认为。大家齐心协力满足客户需求,这就是森精机与Gibbs公司以及其它公司合作的目的。”

森精机NT系列机床专业工程师Detlef Streichert说,开发NT系列机床的目的就是为了让铣削加工保持相同的功能、性能和轴向行程,并作为同样大小工件加工的标准加工中心,NT系列机床与同等型号的车床性能相同。“我们在保证机床全部的多轴车削能力的前提下获得了高达95%的铣削能力,主要是因为恒定的Y轴行程控制,以及拥有直流驱动电机的B轴刀具系统。

NT系列机床是9轴配置机床,旨在减少设置,尽可能高效并精确地去除材料—以严密的公差、高品质的加工和最少的操作步骤制造复杂的多轴零部件。

“此机床功能非常强大,但编程极其复杂,”Streichert说,“另外,很难找到能充分利用机床优势且车削和铣削能力均强的合适CAM软件系统。”

Chaphalkar把NT与NZ系列机床做了对比,NZ系列机床是“高钢性三刀塔的12轴配置机床,专门用于大批量生产,给机床上料并运转。NZ系列机床生产量高,生产能力强。生产周期和机床生产速度对企业而言至关重要。”

Gibbs公司应用工程师Andy Heffner是多任务加工方面的专家,他说Gibbs公司在森精机公司推出NT系列机床的初期就开发了专门适用于NT系列机床的后置处理器,增强了GibbsCAM为NT系列机床B轴及旋转刀具主轴的全面编程能力。

GibbsCAM多任务车铣复合加工(MTM)系统在为森精机NT系列机床编程方面实力雄厚,可在B轴上进行充分的五轴同步运动,包括带有第二个刀具组的下刀塔。Heffner解释说其它CAM软件系统面临的挑战是如何提供一个集成的车铣复合加工界面。其它软件商会使用车削包和铣削包,然后“剪切拼接软件包里的各种操作,希望并祈祷不会发生错误。”

给NZ系列机床编程更具挑战性,因为NZ系列机床是用多刀塔生产小零件,通常两个刀塔同时进行,或者三个刀塔同时进行。

“这么多操作同步进行,CAM系统必须检查干涉,允许使用多种不同加工方法,并可以在刀塔间轻松转换各种操作,实现全方位缩短生产周期的要求。”Chaphalkar补充说,“所有这些,以及精确计算生产周期,都是对CAM软件系统的要求。”

- 上一篇文章:GibbsCAM软件中叶片的车铣复合加工

- 下一篇文章:GibbsCAM在巨型零件加工上的应用