最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

揭秘江淮汽车新能源智能制造工厂!

发布时间:2018-02-22

关键字:智能制造

江淮汽车在新能源领域有相当的实力,不久前刷爆眼球的蔚来ES8由江淮代工;而之前德国神车大众集团也牵手江淮成立南北大众之外第三家国内合资公司,目标正是新能源汽车市场。

2)冲压线及总装线智能化改造

为满足全新开发的纯电动汽车板件生产需求,在原有冲压线基础上,根据纯电动汽车板件造型增加冲压模检具,重新开发模具增加产品零件,并用检具来检测产品的符合性,以便产品能够达到项目要求的精度;增加冲压端拾器可以将板件由机械手放入压机中生产,减少人力,保障人员安全;自动化冲压线线尾皮带机升级改造,将原来线尾人工直接接料改造为皮带机接料,大大提升生产效率。

在纯电动汽车总装线,新增纯电动车电池装配AGV设备满足电池装配需求,检测线新增电动车专用EOL检测程序;制动液加注方面新增该车型ABS加注解码程序,及相应车型通过性改造及适应性改造,满足生产。同时根据需要,新增电池、电机等电动车专用自动拧紧系统等设备,保障纯电动汽车总装质量与效率。

3)信息系统集成应用

形成ERP—MES-FAS系统的集成应用,并与车间自动化设备集成。通过以太网、RFID、作业终端、扫描枪等技术构建了网络化生产车间,实现装备内部自动化系统的网络化,生产线上装备与装备之间的联网,生产线和生产线之间、车间和车间之间、工厂和工厂之间的联网。并与ERP/MES系统集成,实现从计划层到执行层、再到控制层的有效集成,实现数据共享和综合集成应用,形成快速反应的信息平台。

应用AVI系统(Automatic Vehicle Identification)连接底层生产自动化设备与上层信息管理系统,接收MES系统下发的日生产计划,并根据生产计划有序地记录在线车辆车型、VIN号,指导自动化设备调用对应的加工程序进行焊装生产,自动化设备加工结束后返回实际生产结果,MES系统实时存储加工过程、质量数据,形成追溯记录。

AVI系统采用“集中监测、分散控制”的控制模式。监控层包括采集服务器,存储服务器,监控显示端。监控层设备通过工业以太网与现场线体PLC控制器,设备控制器连接,进行实时信号交互,数据存储。AVI系统功能包括:

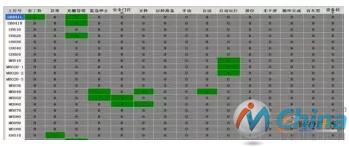

车辆在线监控:模拟实际线体动态生产过程,实时显示工位加工情况,包括:是否有在线车,设备是否动作,工位订单完成情况;工位VIN号监控:监控工位在线车型、VIN号; 上下线显示、数据采集、产量统计、报表输出、统计分析、用户管理功能。

图7 AVI系统车间总览

图8 AVI系统工位VIN监控

应用PMC系统(生产过程监控系统),通过OPC以太网协议与现场设备(PLC、机器人、现场PC、其它控制系统)进行实时通讯。自动采集现场设备运行状态数据,通过直观的显示呈现给管理者,科学地统计设备运行时间,报警,故障等信息。根据记录每台设备的运行台时,故障台时,提出设备维护保养计划,例如:焊枪打磨,更换焊头,机油等,通过合理实时的设备维护保养提高设备利用率及生产效率。

PMC系统功能包括:实时监视生产状态,测量和跟踪设备的工作状态,采集报警并向车间发出报警信号,统计生产的节拍时间、设备的正常运行时间、故障停机时间。最终PMC系统将生产信息和报警信息记录到PMC数据库,供今后生成报表使用。

图9 PMC系统车间总览

图10 PMC设备维护保养

图11 PMC设备状态监控

图12 PMC系统-设备报警分析

应用数据管理与分析系统。产线OEE分析报表:查询设备效率、生产环节损失,车间可以找到影响生产效率的瓶颈,并进行改进和跟踪。达到提高生产效率的目的,同时避免不必要的耗费。设备运行维护保养记录表:根据设备运维参数设置保养周期,系统自动提醒保养内容,完成保养后,形成保养记录表,供之后设备点检,更换。设备异常报警类型及时间统计报表:统计线体设备各报警发生频次,持续时间,了解报警频发类型,针对具体设备进行维护保养,减少报警对生产的影响。设备停机时间统计报表:统计线体各工位停机发生的时间及持续时间,了解线体稳定情况,找到停机原因。其他报表还包括:产量、完成率统计报表,车辆工位过站查询报表。

4)网络集成和信息安全

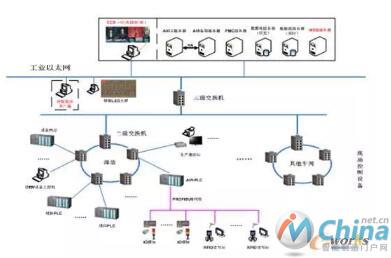

车间信息通信网络系统可以划分为两部分:一部分是控制生产线的,一部分是为生产线服务的。两部分都建立在以太网的基础上,现有的生产线自动化设备都具有以太网端口,可以连接到工业以太网交换机上,生产线控制所需要的服务质量、实时响应和安全性都能够得到很好的保证。

图13 车间通信网络架构图

MES系统采用工业级管理型交换机构建了三级工厂网络完整覆盖整个生产区域。其中工厂主干网采用星型网络,冲压、焊装、涂装和总装各车间分别构建环型网络,向下连接车间内的自动化设备PLC、机器人、AVI-PLC以及OEM设备工控机SCADA、打印机等生产管理设备。

网络级的安全。网络作为信息传输的平台,有第一时间保护信息资源的能力和机会,包括进行用户接入认证、授权和审计以防止非法的接入,进行传输加密以防止信息的泄漏和窥测,进行安全划分和隔离以防止为授权的访问等等;防范病毒、蠕虫、木马等入侵;在网络边界安全方面,高性能的防火墙、IPS、防病毒网关等,为公司提供了丰富的部署手段。通信网络能够很好地支持IPSec、SSL等VPN技术,远程用户可以通过VPN接入,确保网络的安全性。

系统级的主动安全。车间网络与服务网络相对隔离,中间用一台防火墙将企业信息网络和车间控制网络分隔开。防火墙全状态检测和控制进出的流量,在确保关键制造控制业务数据通过的同时实行L2-L4的访问控制,确保语音和视频应用业务通过的同时阻止其他组播流量泛滥。同时,防火墙两端的这两台三层交换机相互备份,从而给车间网络提供很好的安全保障。

④ 效益分析

公司已形成年产16万台纯电动汽车的生产能力,在项目实施期内,新能源汽车累计实现销售收入19.32亿元,取得了良好的经济效益。新能源汽车智能制造成套装备是典型的高技术和高附加值产品,进口价格是国内的2~3倍;自主开发与建设新能源汽车智能制造新模式,替代进口,降低成本,大幅提升新能源汽车生产制造智能化水平,提高新能源汽车的产品质量,增强市场竞争力,推动我国新能源汽车产业的发展。

通过该项目的实施,攻克了多项智能制造关键技术,扭转依靠国外高端装备技术的局面,提升新能源汽车装备制造业的自主研发能力;同时,项目成果也将在新能源汽车行业成功应用的基础上,推广到其他行业,带动相关行业的技术进步和发展,为整个装备制造业的技术升级提供借鉴。

项目的实施,整线生产节拍为90s,生产节拍提高25%,实现3种车身平台5种车型柔性共线生产,生产线工序间实现自动输送,传输时间6秒。显著提高了公司的生产效率和生产能力,提升企业的智能制造水平,减少生产人员数量,改善生产环境,降低劳动强度。项目拉动了我国自主知识产权的工业机器人、传感器、智能输送系统等智能制造核心技术装备在新能源汽车生产制造中的应用,带动了工业机器人等智能制造装备的创新发展,增强了我国智能制造装备的市场竞争力,培育新的经济增长点。在项目实施的过程中,将培养出一批新能源汽车与智能制造装备研发人才、工程技术人才和项目管理人才,为我国新能源汽车及智能制造装备产业的发展提供人才资源。

四、下一步规划

江淮汽车根据公司总体发展战略需求,结合《中国制造2025》和《中国制造2025-安徽篇》的要求,编制了《中国制造2025-JAC篇》规划,围绕智能装备、智能工厂、工业互联网、工业大数据以及智能服务等内容,打造大规模个性化定制能力,推进智能工厂示范应用,明确企业智能制造的发展方向。

2020年,初步实现虚拟工厂数据模型及平台建立,完成制造装备的数字化、智能化改造或建设,积极探索并应用智能制造技术,探索数字化工厂模式。2025年,完成虚拟技术、智能装备及数字化制造管理的集成,具备大规模个性化定制生产能力,探索产品全生命周期的产业链融合,实现汽车产业转型升级。