投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

工业4.0模式:逆转买卖方的主从关系

由标准化走向个性化的转型之路

其实,在我看来,工业4.0代表的是买卖双方在交易主从关系上的逆转。自十九世纪末期的第二次工业革命后,传统工厂便开始引进生产线流程,实现大批量、标准化的生产。然而,为了防止大批量的商品滞销,传统工厂试图将消费者的需求固化,强迫他们去接受那些标准化的产品,这也是为什么英文里的mass(大众)这个词在二十世纪才出现的原因。在需求日益固化的情况下,顾客即便买不到最想要的,但也不至于得到最坏的。

但随着近年互联网、电子商务乃至于智能手机的兴起,人与人、人与信息、信息与信息之间开始快速流通,过去人们被僵化的需求开始又被挖掘出来,而且相较于一百年前,越来越多人也开始负担得起个性化商品的价格。在整体市场的快速变化下,工厂开始面临了产品的生命周期越来越短、换线率越来越高、交期越来越紧的窘境。

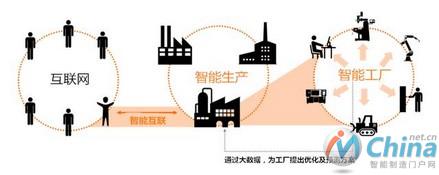

而工业4.0的出现,便是要改变这样的窘境。所谓工业4.0,就是将传统制造业的思维由“企业决定产品”转向为以“消费者决定产品”的商业模式。而这个想法的实践,必须透过智能互联、智能生产、智能工厂相互搭配才得以成真。

“智能互联”,意指借助互联网连结消费者与工厂,让消费者能实时满足更高级的消费欲望。“智能生产”,则指透过互联网去串连上下游厂商与同业工厂,经由工厂之间的协同作业,才有办法迅速生产、交货,满足客户需求,发挥整合综效。“智能工厂”,意指透过工厂内部的智能网络,使得人与人、人与机器、机器与机器、乃至于机器与零件都可以自由沟通、交换信息。而一开始所说的CPS、IoT等技术,都是用来支撑这些概念的基底。

情况不同,转型路径也自然不同

工业4.0源自于顾客个性化需求的崛起,再加上传感器、物联网、数据分析等技术日趋成熟,才进而引发这场变革。可是,许多企业在面对工业4.0的浪潮时,常常容易一股脑儿地去升级硬件,而不进行市场调研、思考其他商业模式的可能性。这样一来,不免忽略了工业4.0的本质是来自于顾客消费习惯的改变。

在我看来,思维上的改变,比硬件升级还要重要的多。在有限的资源下,企业转型应当是该精兵简政、正中要害,而不是看到别家公司买了什么设备,就马上抢着跟进,最后钱烧完了,转型也转得四不像。也就是说,企业进行导入规划时,必须了解到各自情况不同,演化路径也自然有所不同。

例如,全球前三大商用喷射引擎公司—英国劳斯莱斯(Rolls-Royce),在90年代末期,便体认到航空公司最关键的需求:“使飞机能随时保持在最佳的飞行状态,”因此率先在业界将商业模式由原先的“贩卖引擎”转换为“贩卖飞行时数”。

在这样的模式下,劳斯莱斯将引擎出租给航空公司,并依传感器所记录的飞行时数计费,而航空公司也能在出租期间享有劳斯莱斯所有维修管理的服务。劳斯莱斯也是在了解顾客真正的需求后,才大力发展引擎感测技术,进而编制了约200人左右的“引擎健康管理部门”,进行全面性的革新。

思维不改变,就等着被淘汰!

马云曾说过:“很多人输就输在,对于新兴事物第一看不见、第二看不起、第三看不懂、第四来不及。”小至企业、大至各国政府,工业4.0已成为全球制造业的关注焦点。然而,在环境快速变动下,传统制造业相对于新兴产业,更容易因过往的成功惯性、僵化的组织结构而较晚做出应对。尽管目前尚处在工业4.0的早期阶段,但所有经理人仍应提早下功夫,重新定义企业所属的产业疆界,并思考如何在这波趋势中取得先机,否则一不小心就会被大环境给淘汰!