投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

ESI集团虚拟现实体验中心参观随笔

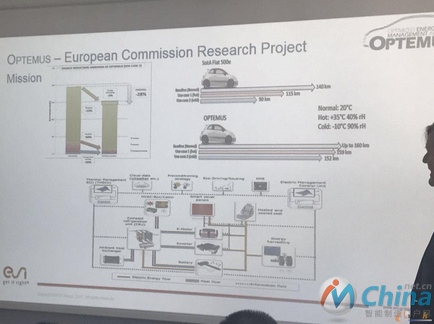

图5是欧洲委员会的一个研究项目。多家大公司参与,研究新能源车的未来,对菲亚特的一个车型进行优化,协同研发新一代新能源汽车,分析在各种特殊工况条件下的该车的适应能力。汽车设计是一个系统工程,多个大公司也需要协作才能得到需要的结果。

图5新能源汽车优化设计案例

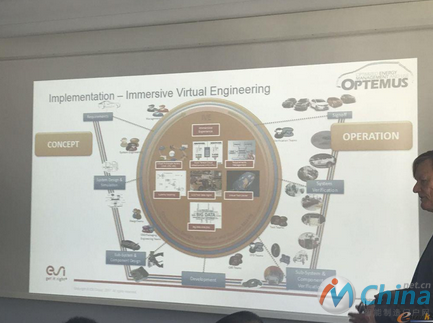

从概念设计开始,到系统设计和仿真、子系统和零件的设计和开发、子系统验证、系统验证,直到最终交付。传统的正向研发过程是V型的(如图6所示),企业要转型升级,需要应用最新的信息技术,虚拟样机、系统建模、多学科仿真和建立多学科的云平台,都需要高性能计算做支撑,还有需求管理、仿真数据的管理、测试数据管理,(从研发到测试,仿真数据都需要管理);工艺过程的信息也需要包含在管理方位内,这样才能做完整的测试。其后还需要对工业大数据进行仿真分析。

图6 传统研发的V形结构

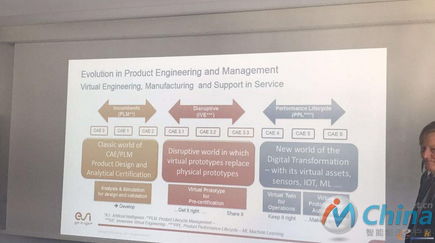

以PPL(产品性能生命周期)为代表的第二次数字化革命

以汽车为例,随着产品和技术的不断发展,汽车越来越复杂,安装了大量的摄像头、雷达,并通过物联网连接起来,传感器以指数级方式增长。这就要求产品本身要有处理能力,能感知周围的环境变化,及时做出决策。传统的设计思路需要人做决策,在无人驾驶的情况下,汽车要具备一定智能化,能够对过程数据进行管理。这就要求产品工程和数据管理出现新的演进。

图7 产品数据管理向产品性能管理的演进

在这样的背景下,产品研发也将发生改变,从传统的产品设计和分析认证,发展成为以虚拟原型(数字样机)替代物理原型,从而实现设计和加工过程的全数字化;既有三维模型也有物理模型,采集传感器数据,以真实数据对三维模型的变化和物理模型变化进行对比。实现混合孪生,产品运行过程中的真实数据采集并传给数字模型,用这个数据来改善产品设计。

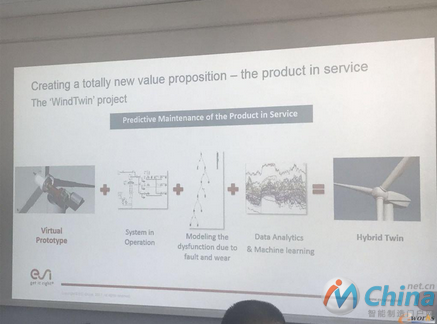

Christpher St John举了一个风电的例子:

图8 风电混合孪生案例

图8是一个风电调整机构的运行情况的案例,由于风电调整机构的生命周期很长,零部件非常重,维护成本非常高,需要通过仿真了解运营过程中零件的破损情况,通过虚拟原型,结合传感器采集的实时数据,对数据进行分析,找到零部件损坏前的特征模型,从而分析可能出现的问题,判断是否需要做预测性维护。

Christpher St. John认为,传统的产品生命周期管理PLM正在向包括产品性能生命周期PPL发展,ESI集团将为用户提供了一个覆盖虚拟研发工程、制造、服务完整过程的平台,结合虚拟现实沉浸式环境等众多新技术,帮助多个专业的工程师做出正确决策。

其后,考察团在ESI集团全球沉浸式产品性能生命周期管理展示中心,亲身体验通过头戴式设备,模拟现场工作人员操作装配,以及深入汽车内部观察运动结构,

图9 考察团合影