最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

案例|探访华中数控“工业4.0”智能车间

武汉华中数控股份有限公司创立于1994年,注册资本1.61745亿元,是首批国家级“创新型企业”、全国机械工业先进集体,已获得国家科技进步二等奖1项、省部级科技进步一等奖4项,有9项产品被评为国家级重点新产品。

05构建智能车间“云数控”系统

云数控系统是运用物联网、大数据、云数控等关键技术,围绕数控机床加工效率和质量的提升以及机床的智能化管理,整合国内各项领先技术而开发出的先进车间信息化管理系统。主要有“云管家、云维护、云智能”三大功能,实现制造设备从日常生产到维护保养、改造优化的全生命周期管理,为用户提供设备及产品相关信息的“大数据”。

云数控系统

06产品加工品质问题攻关

影响产品品质的关键因素有:机床的稳定性、刀具磨损/断刀、铝屑问题。

针对机床稳定性问题,华中数控开发了基于大数据的机床健康保障功能,通过“铁人三项”对数控机床进行定期“体检”,提升机床稳定性、可靠性,保障加工产品质量,通过“云服务平台”可随时随地掌握机床健康状态。

健康保障功能将数控系统与云数控平台的优势进行互补与整合,充分发挥云数控平台的存储、计算、管理、跨平台和远程通信功能,对数控数控系统产生的海量电控数据进行处理、分析与可视化,帮助用户管理机床的健康状态。

此外,用户还可以通过手机、平板等移动终端掌握机床的健康状态及其变化趋势,及时作出决策,保障数控机床的健康。

云服务平台健康保障

针对刀具磨损/断刀问题,通过基于“RFID”及刀具管理系统实时监控刀具寿命,实现刀具从采购、仓储、领用、使用、维修、报废的全生命周期管理,机床RFID刀具管理与数控系统无缝集成,同时通过基于周期1毫秒的机床 “大数据”实时监控刀具寿命及断刀检测,进行7×24小时监控,对机床断刀情况进行准确判断与及时反馈。

对数控机床加工过程进行7×24小时监控,实时采集机床设备大数据,获取机床设备“心电图”,实现对机床断刀情况进行准确判断与及时反馈,降低企业成本,提高零件直通率。

刀具断裂检测基于指令域分析方法,提取刀具断裂时及断裂后的机床主轴“心电图”的特征,并与正常切削时的“心电图”模板比较,再结合机器学习算法进行学习与分类,进而实现刀具的断裂与否的检测。

基于大数据的数控机床智能化断刀检测技术

在零件的一个加工工序中,先后会有不同直径、不同类型的刀具参与加工,实现既定的加工任务。而在实际的生产加工中,特别是在无人看守的自动化车间中,往往会因为其中的一把刀具的断裂而产生两种主要的不良后果:①由于刀具断裂剩余的切削余量将导致后续刀具的连续断裂;②形成废品,影响自动化线的产品直通率。以上两种不良的后果,均直接增加了企业的生产成本和降低了企业的生产效率。因此,刀具断裂的自动检测功能将具有非常直接的现实意义。

断刀检测功能遵循CPS系统“感知→分析→决策→反馈”的闭环控制原理:获取数控系统内部的当前主轴功率指令域数据,与数控系统内存的历史模板数据进行比较分析,通过机器学习算法进行决策,如果决策出断刀则一方面反馈给数控系统进行报警停机,另一方面反馈给产线控制器用于生产调度。

因此,断刀检测的功能将对刀具状态做出及时的判断,减少后续加工中的刀具断裂数量和零件废品率,进而降低企业的生产成本,提高零件生产的直通率,最终实现企业经济效益的最大化。

针对铝屑问题,原材料铝材经过高速中心加工后产生铝屑残留,自动化作业无法判断处理,严重影响产品加工精度,导致产品良率低,一度阻碍了项目的推进。后来我们特别成立了攻坚小组,历时一个月尝试各种办法,通过反复试验验证,最后我们终于找到一套方法来克服铝屑问题:设计专用夹具、设计机器人专用自动化吹屑装置,优化吹屑路径、实时在线清洗。通过反复试验验证,解决了铝屑残留的难题,良率由原来的70%多提高到现在98%。

07加工效率问题攻关

影响加工效率的关键因素有:机床加工效率有待进一步挖掘提高;工艺加工参数,人工设计,缺少优化。

针对机床加工效率进一步挖掘,国产高速钻攻中心配套华中数控系统,加工效率高于进口产品,经用户使用验证和第三方测试,其功能、性能和可靠性达到国外同类系统水平,可替代进口,整体技术水平全面达到国际先进水平。

华中数控系统与进口系统加工效率对比

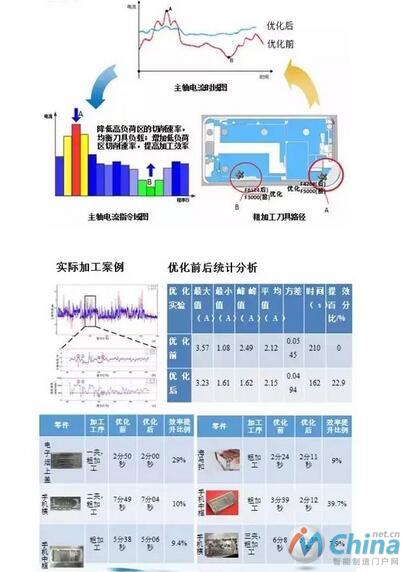

针对工艺参加及工艺路径优化,通过采集数控加工过程中数控系统的内部电控大数据,借助于指令域分析工具,建立实时数据、材料去除率和加工程序行之间的对应关系,基于实测数据优化进给速度,在均衡刀具切削负荷的同时,可有效、安全地提高加工效率。

通过采用优化后的加工代码加工,可以将原始的主轴电流中的最大值降低、最小值提升、波动值减小,实现刀具负载均衡,而且粗加工效率可以提升10%~15%,精加工效率可以提升3%~5%。

3C行业对数控机床的高速高精加工性能有很高的要求,对加工效率尤其敏感。对一个3000台机床规模的3C加工车间,若单件加工效率提升10%,意味着可节省300台机床的费用。

基于大数据分析的工艺参数智能优化方法

08基于机器人离线编程系统,建设3C产品打磨线

机器人是实现智能制造的基础,机器人离线编程是机器人技术发展的重要方向。研发的机器人离线编程系统与应用领域的工艺知识深度融合,满足了机器人应用领域扩大和任务复杂程度增加的迫切需求。在3C产品金属部件、航空航天零件、汽车覆盖件、激光焊接与切割、模具制造、五金零件、喷涂、多轴加工、石材和板材加工等专业领域得到广泛应用 。

系统主要特点包括:

Robot/CAM/一体化

支持机器人库的扩展

工件和零件编程模式

速度和加速度的校验

奇异点的检查与控制

工件的自动快速标定

外部轴运动协调优化

运动仿真与碰撞检查

打磨抛光线实现:湿抛模式,单线配置12台机器人。

优势:

1.使用湿抛技术减少粉尘,有效改善作业环境。

2.使用离线编程技术,能实现产品“零切换”。

3.机器人替换人力作业,实现100%标准化作业,品质稳定、效率高于人工。

4.无需过于依赖经验丰富的技术工人,节省人工成本。

四、总结

项目实施达到良好效果:1.人机比1:12,车间直接人力由实施前204人减少至33人 ;2.设备负荷稼动时间由20小时/天提升到24小时/天 ;3.产品良率由95%提升至98%。

国产智能装备、国产数控系统、国产工业软件不仅能满足企业的生产制造需求,而且能够自主采集加工数据,并逐步形成大数据,确保大数据的安全可控和应用。

国家正大力实施“中国制造2025”,全面推进智能制造,实现制造业转型升级,数控系统、机器人、工业大数据、工业云平台等,具有广阔的发展前景。华中数控将凭借不断创新智能制造车间经验、和多年的丰富经验,助推中国工业在转型升级过程中不断提升竞争力,为国家实现从“工业大国”到“工业强国”的目标作出贡献。

想亲眼所见华中数控智能工厂?想和华中数控集团内部人员面对面交流取经?5月底武汉峰会,小瑞带你飞!点击底部阅读原文报名