最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

案例|探访华中数控“工业4.0”智能车间

武汉华中数控股份有限公司创立于1994年,注册资本1.61745亿元,是首批国家级“创新型企业”、全国机械工业先进集体,已获得国家科技进步二等奖1项、省部级科技进步一等奖4项,有9项产品被评为国家级重点新产品。

03生产柔性化

2)实现多品种、多工序混流生产,不同产品快速切换。基于RFID系统进行定点投料,实现物料有序配送;采用机器人加RGV模式实现工时动态匹配;设计通用料盘和夹具,满足产品快速换线需求;使用APS智能排程系统,实现线体间、机台间混流生产排程,多目标协同优化。

04过程可视化

通过车间底层各种传感器和物联网,实时采集并上传数控机床、机器人、RFID料盘、AGV、RGV等各种设备数据、物料数据、生产状态数据等各种数据,在本地云服务器上建立工厂的“数字双胞胎”,通过轻量化的三维仿真软件系统,实时监控、管理、操作车间设备;上层各种设计、管理软件系统通过网络下发生产与物料指令、工艺数据、质检标准等给车间设备,实现了工厂各种数据流的双向流通,保证了生产过程的可视化、透明化。

智能工厂“数字双胞胎”

05信息集成化

车间采用实时工业以太网技术,实现“一网到底”,实时采集现场所有信息,通过设计统一的数据模型、统一的接口规范、统一的数据平台,实现各种多源异构数据和信息的集成,并使用服务器虚拟化技术,采用健壮性设计与配置,实现对海量信息的存储与处理。

06决策自主化

基于车间大数据,实现设备状况的自检测、制造过程自执行、生产管控自组织,企业管理自决策。

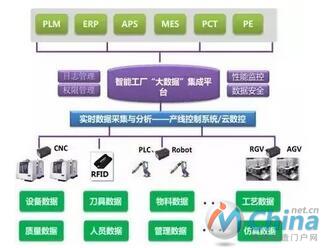

智能工厂的“一核心”是指智能工厂大数据,包括工厂的人员数据、物料数据、设备数据、工艺数据、质量数据等等,通过对这些数据的集成、统计分析和应用,最终实现工厂的数字化和智能化。

智能工厂“大数据”

三、华中数控主要工作

01用自主化的国产设备装备智能制造车间

高速钻攻中心机床:

3C行业对数控机床的高速高精加工性能有很高的要求,国外机床数控系统成本高、开放性差、不能提供定制化开发。智能工厂180台钻攻中心,全部配置华中8型数控系统,自主研发,支持SOP、 RFID刀具实时管理、G代码远程管理,可采集机床实时毫秒级大数据,为工艺优化、机床健康保障、断刀监测提供支持,同等条件下加工效率高于进口系统,打破国外垄断。配套华中8型数控系统的高速钻攻中心机床具有以下优良特性:

a)高速:快速移动可达60米/分钟、单轴加速度1G、主轴从0加速到2000r仅需1.9s、刀具转换仅需1s,能实现5000r/分钟以上的高速刚性攻丝。

b)高精:加工精度达5 ‰mm,能连续运转,加工产品表面光洁度高,可靠性高,高速通过拐角不产生震动。

c)定制化:可根据客户需求配置设备部件,如机械手、自动门、丝杆、主轴等核心零部件。

钻攻机配备国产数控系统

工业机器人:

整个劲胜智能车间配置的是国产华数机器人,华数机器人整机产品的自主国产化率已达到80%以上,除了RV减速机为进口,其余核心零部件均为国产达到了安全可控的条件。车间目前已经使用了93台机器人用于上下料,组成了柔性生产系统;使用了12台机器人应用于手机壳打磨线,实现了国产机器人应用于复杂轨迹打磨的突破,在国产机器人应用上属于首创。

华数机器人

目前华数机器人的产品主要在冲压、注塑、机床上下料、喷涂、焊接、装配、3C自动化等行业中大量使用。华数机器人目前发展势头迅猛,已经将华中数控多年机器人相关技术沉淀成功产业化,机器人已经大批量生产,已在众多客户现场批量使用。

02产线总控系统

产线控制系统是智能工厂“大数据”核心层,主要负责产线设备数据采集、设备监控、生产计划执行管理等,并将“大数据”、生产完工信息反馈至管理系统,帮助企业生产部门做出科学、有效的决策。

主要功能:

车间设备管理网络化

数据采集:毫秒级实时数据

设备实时监控

生产任务自组织自执行

产线运行前智能化检测

生产派工、报工、工单管理

产线控制系统架构:

03建立智能制造车间CPS

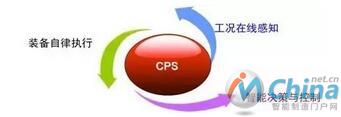

智能制造本质是基于“信息物理系统(CPS)”实现“智能工厂”, 核心是动态配置的生产方式。

信息物理系统CPS

CPS利用大数据、物联网、云计算等技术,将物理设备连接到互联网上,实现虚拟网络世界与现实物理世界的融合(数字双胞胎),让物理设备具备计算、通信、精确控制、远程协调、自治、数据采集等功能,从而实现智能制造。

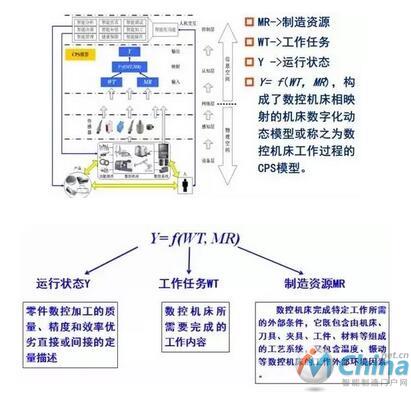

基于指令域电控大数据CPS模型体系架构如下:

基于指令域电控大数据CPS模型体系架构

04基于云计算的数控机床大数据中心

以数控机床CPS模型、大数据采集与存储、开放式云计算应用架构、机床互联通信协议为技术基础,实现对数控机床7×24小时监控和实时数据采集,建立数控机床的“数字双胞胎”,开创了大数据在数控加工领域应用的新途径,为机床智能化应用集成提供必要基础。

基于云计算的数控机床大数据中心