投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数据在智能工厂自动流动需要过“几关”?

二、企业内部的数据自动流动是打造智能工厂的基础

未来的企业是价值驱动的企业,是数据自动流动的企业,而数据自由有序流动是智能工厂的前提与基础。

1、机器联机器数据自动流

即便是智能化程度非常高的一台机器,如果只能孤立地工作,能发挥的作用也是有限的。

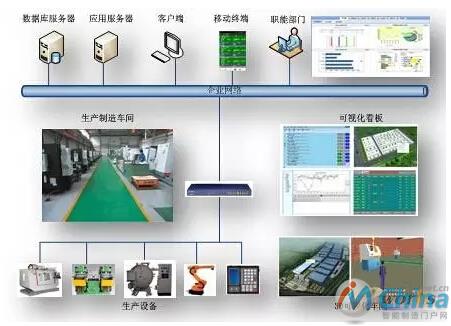

图4 设备物联网架构图

通过专业的设备物联网系统,将数控机床、热处理设备(如熔炼、压铸、热处理、涂装等设备)、机器人、自动化生产线等各类数字化机器进行联网,实现机器的互联互通,发挥机器集群控制的优势,形成机器群体的数字化、网络化、智能化,实现集约化、网络化、柔性化的生产模式。通过对设备数据的远程自动采集,可采集到每台设备的实时状态、异常情况,对故障停机、关键工艺参数超差等重要事件可通过计算机系统或手机短信等形式及时送达相关人员,实现机器状态透明化的、实时化的管理。通过机器的远程诊断与主动式预测性维护,智能系统像医生一样,在机器在没出现故障之前就得到及时预警、保养、维修,为机器健康、经济、高效地运行提供了保障。

2、“人机物”数据自动流动,自组织的智能制造

通过先进的技术手段,打通人、机、物之间的数据流动,实现自组织的制造制造。在这方面有些先进企业已经进行了很多有益的探索,并取得了良好的应用效果。

博世是德国智能制造的一个样板企业。在洪堡的物流中心,设备与工件之间已经藉由互联网和传感器建立起了实时的联系:每个工件或者装工件的塑料盒里都有记录产品信息的无线射频识别电子标签(RFID),每经过一个生产环节,读卡器会自动读出相关信息,反馈到控制中心由工作人员进行相应处理,绝大部分生产活动都可以实现自我组织。比如,工件在什么位置,在什么机床上加工,加工的时间长短,以及物料库存有多少,是否需要补料等等。这些信息直接与生产管理软件无缝集成在一起,生产过程中所有的数据均可在网络上实现高效、实时的流动和可视化展现,可轻松有效地解决生产过程中遇到的问题。新系统投入使用后,工厂库存减少了30%,生产效率提高了10%,由此节约的资金可达几千万欧元。

在博世北京工厂,所有的机床实现了互联。一台计算机管理着所有的数控机床,程序集中存储在中心服务器中,每台机床需要加工程序时会远程自动下载,机床的状态一目了然,开机、关机、运行,加工什么产品,加工多少件,故障信息,机床的利用率等,所有信息都自动、准确地显示出来,实现了生产过程的透明化和自组织。

人、机器、物料,企业生产的三要素,通过数字化手段实现互联互通,实现物理实体世界与数字虚体世界的深度融合,数据在人机物之间自由有序流动,从而将制造业逐步推向智能化。

3、虚拟世界与现实世界间数据自由流动,打造中国经济“双引擎”

李克强总理2016年5月25日在贵阳出席“中国大数据产业峰会暨中国电子商务创新发展峰会”指出,大数据新业态代表的创新理念要和传统行业长期孕育的工匠精神相结合,推动虚拟世界与现实世界融合发展,重塑产业链供应链价值链,促进新动能蓬勃发展、传统动能焕发生机,打造中国经济“双引擎”,实现“双中高”。

改变传统的产品研发、制造模式,在虚拟世界里进行产品设计、仿真、生产、销售、服务等工作,可明显缩短产品的研发、生产周期,做到“虚拟世界与物理世界深度融合,虚实精准映射、相互促进”。并通过设备物联网,将各种数字化设备与信息化系统进行深度集成,打通与外界的连接,并基于大数据分析,实现决策与生产管理的智能化。也就是做到设备的能听话(与外界能交互)、能说话(数据远程自动采集、可视化展现、短信通知等)、能思考(大数据分析、智能化决策)、能执行(能敏捷、快速、准确地通过设备自身或者人工等方法进行及时、正确地执行或干预),实现信息、物理世界深度融合,相互促进、共轭发展。