最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

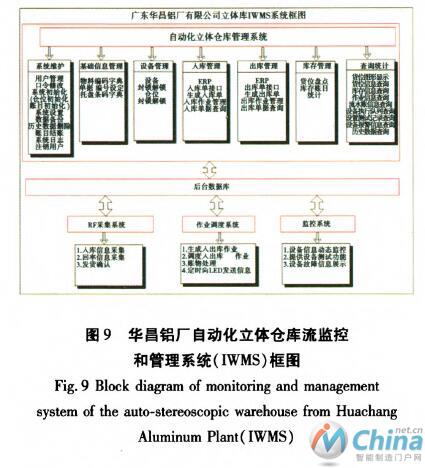

自动化立体仓库在铝型材行业的应用

自动化立体仓库在国内外已经广泛使用,且国内的仓储及物流设备的技术水平和性能已经达到或基本达到国际先进水平。但是铝挤压行业的企业内部仓储物流还没有引起足够的重视,特别是铝型材产品的储存基本都是采用平面仓库的形式,由于其产品的特殊性,更先进的仓库还没有被真正使用,经过大量的研发工作和技术突破,使自动化立体仓库在铝型材行业获得了成功的应用。

5)通过动态仿真,可实时监控到设备(堆垛机、输送机)的运行和故障情况,便于维护和检修。

经过研发试制,该项目产生的效益如后面所述。

3华昌项目的经济和社会效益性

3.1企业经济效益分析

1)自动仓库占地面积小、投资少

本项目设计为10一11层,最大限度地利用厂房的空间,提高了空间利用率和单位空间的储存量。与平面仓库(含二层仓储)相比,占地面积大大减少。按10层常规仓库估算,考虑到库存密度,相同的库存量时,可节省长248 m、宽28 m (6 944 m2)的库房约3 }4栋,约合减少占地面积20 000 m2一30 000才。按2012年厂址每亩最低地价80万元计算,则,丁减少购地费用=( 20 001〕一30000) mz/666. 67耐x 80万元二(2 400一3 600)万元。

土建投资按每平方米造价1 400元计算,则减少成品仓库土建投资二(20 00一30 000) mz x 1 400元/mzm=(2 800一4 200)万元;故节约仓储用地及土建费用合计=(2 400一3 600)万元+(2 800-4 200)万元=(5 200一7 800)万元。

2)用人减少,降低人工成本

按现有生产能力计算,如果采用原有的型材出人库方式,则每班需配备出人库信息员28名,入库工人48人,出库工人48人,合计需要124人。采用自动化立体仓库后,需出入库信息员9人,人库工人16人,出库工人36人,维护工人1人,合计需要62人,共减少62人。

年节约人工费用二62人x (4 000一5 000)元/月·人x12月=(276一372)万元/ao 3)提高了型材入出库精准度与效率

采用人工库时,铝型材每天平均最大出人库量合计为460 t,入库需要24 h,出库需要14h,出人库合计耗时40 h,则平均出人库重量=460/( 24 + 14 )=12.1 t/ho

使用自动化立体仓库后,铝型材出人库及库内的搬运实现了机械化、自动化作业,每天平均最大出人库量合计为600 t,人库需要24 h,出库需要9h,出人库合计耗时33 h,则平均出人库重量二600/(24+9)=18. 18 t/ho

自动化立体仓库比人工库提高铝型材人出库效率=(18. 18一12. 1)/18. 18 x 100二33%。按铝型材最大平均重量300 t/d,即自动仓库比人工仓库多出人库数量=300(1一1/1.33)二74.4 t/do

按年工作时间330 d,人工出人库平均费用64. 3元/t计算,则每年可降低出人库人工费用=74.4(t/d) x330(d) x64.3元/t=157. 87万元。

还解决了过去长期存在的库内有料而出库时找不到料,造成库存死料或错发货退赔等问题。平均每年因此类问题报废的型材有(100一120)t,按平均每吨型材加工费2 500元计算,则每年造成的经济损失=(100一120 ) t x 2 500元/t=(25一30)万元。

4)员工劳动强度小

采用自动化立体仓库后,铝型材出入库及库内的搬运实现了机械化、自动化作业,员工通过人机界面操作,从繁重的体力劳动解放出来。且每车型材的装车时间由原来的14 h缩短到10 h,减少装车时间4h,即在不减少收入的情况下,员工可以提前4h下班休息。

通过以上分析可知,采用自动化立体仓库后,仓储环节可提高经济效益=(5 200 + 276+157. 87+25)一(7 800+372+157. 87+30)=(5 658. 87-8 359. 87)万元。

3.2社会效益分析

1)自动化立体仓库占地面积小,空间利用率高

目前,我国共有铝型材企业900多家,如有十分之一左右的厂家使用这样的仓库,则仅土地占用可减少=(20 000一30 000)x 100=(200一300)万mzm,减少仓库土建投资=(20000一30 000)m2 x 1400元/mz x 100二(28一42)亿元。

2)节能减排效果显著。巷道式堆垛机行走电机功率不大于10 kW,只有同类电机功率的四分之一,节约功率30 kW。本立体仓库共有7台堆垛机,如平均每台堆垛机一天工作12 h,按每度电减少二氧化碳排放0.997 kg计算,则减少CO:排放量=7(台)x30(kW) x 12(h)x 365(d)x0.997(kgCOz/kW·h)=917 t/ao

4成果推广应用前景

4.1坚美铝材推广应用介绍

佛山坚美铝业,在华昌铝厂经验的基础上又做了大量的改进,将仓库高度提高到20 m,层数增加到16层。整个流程上实现了可直接从生产车间接货,然后提升到二楼以后再从天桥上搬运货物。并且给生产线预留了接口,以使将来可顺利实现和生产线的对接。

.库房尺寸:140 m(长)x 68 m(宽)x 20 m(屋架下弦高);

.存放物品:铝型材等;

.单元货物:6200/8000 mm x 1000 mm x 850mm(长x宽x高);1600 kg;

.料框尺寸:6200/8000 mm x 1000 mm x 850mm(长x宽x高);200 kg;

.货架规模:

6 200 mm长货位数:32排x18列x16层一112=9 104个货位;

8 000 mm长货位数:4排x14列x16层一21=875个货位;

货位总计:9 979货位;

.有轨巷道堆垛机18台;

.提升机4台;

.人出库输送机系统1套(包括犯台配合提升机的输送机,18台人库输送机,36台出库输送机,16台顶升机);

.双工位自动分配车2台;

.人库条形码自动识别(含RF)和出库LED显示屏校验系统;

.计算机管理信息系统(WMS)

4.2应用前景

仓库经过一年的试运行,各项指标都达到了预期目标和要求,使用现场反映良好。说明该项目的研发成果完全适用于铝型材行业的成品仓储作业。

5结束语

长直杆件类的铝型材自动化仓库的成功研发应用,实现了真正意义上的铝型材人、出库自动化,仓储立体化、型材搬运无人化,仓储账目管理智能化.

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:智慧物流从仓储平台向供应链延伸

- 下一篇文章:自动化立体仓库整体规划设计探讨