最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

汽车零部件智能物流与生产一体化系统设计及应用

本文针对东风模具冲压技术有限公司新建二层焊接厂房生产、仓储、物流的特殊需求,开发了由提升机、AGV、RFID等多种硬件设备和应用软件系统组成的汽车零部件生产智能化物流系统——“仓储物流管控一体化系统”。经过近两年的生产检验,证明该系统运行安全可靠,准点高效,具有较大的推广应用价值。

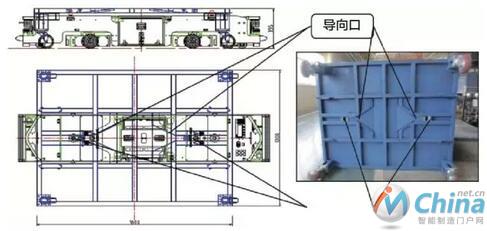

(1)料箱托盘的结构设计

作为料箱与AGV之间的介子料箱托盘,既要满足AGV牵引尺寸的要求,又要满足升降机二楼进出口定位的要求,所以,还要设有两个AGV嵌入口,因为只有这样才可保证料车不受方向限制。而容器规格繁多,要适合所有料箱的尺寸要求,只有考虑单边尺寸合适,另一边的单向两边可超出托盘部分,小的按放2箱设计的原则。

新型物流系统料箱图

鉴于零件箱最大尺寸(长×宽×高):2300mm×1600mm×1500mm,到800mm×600mm×640mm规格不等,确定料箱托盘尺寸(长×宽):1600mm×1200mm,考虑AGV的穿入高度(高度应≤340mm);料车托盘的4个轮子均采用万向轮,这样可不受方向限制。考虑定位牵引方式及升降装置中叉子的位置,料车运行方向两端均可以作为牵引方向,即两端各有一套定位牵引装置;适用所有零件箱运输。

(2)AGV路径设计

根据二楼焊接车间生产工位(A01….A11,B01….B11)的布置,设计了AGV运行环线及停靠站点的位置。围绕2台升降机,分别设计2个回路,左边为一号升降机回路,右边为二号升降机回路。

新型物流系统AGV路径设计

6.高位库区域设计

根据二楼焊接车间生产阵地布置情况,以及升降机周转就近原则,将一楼高位货架存放零件品种与二楼生产车型一一对应。这样可确保物流周转路径最短。

根据容器型号大小和数量,同时尽量减少货架类型,增加容器通用性,容器按尺寸大小进行分类:1000mm以下的为一类;1000mm至1400mm为一类;1400mm以上为一类。

货位的分配原则:

(1)大件容器、托盘容器放在货架的低层,如第一、二层;

(2)中型容器、小型容器、好操作的容器放在货架的高层;

(3)周转频次高的货物放在距离升降机最近的位置;

(4)同区域、同类容器零件共用同一类货位,同类货位通用。

这样基于成本和效率的货位分配策略,使得货位的利用率最大,物流的路径最短。

三、方案实施

焊接车间物流管控一体化项目,硬件部分包含:一套升降机系统、一套AGV输送系统、高位货架库、一套指示灯库房拣选系统、一套无线呼叫系统、一套高位叉车系统(高位叉车与车载智能设备);软件部分包含:一套自主研发的物流管理系统、一套条码规范、一套WMCS物流管控系统(包含运行于PC系统的物流管控软件WMCS、手持终端及手持系统、车载终端及车载系统、LED任务指示系统),以及用于PC-PLC、PC-设备间通讯的若干网络设备,RFID标签与制签设备等。

1.新型物流系统构成

(1)存储系统

货架、指示灯系统与叉车系统,辅以若干手持设备,组成了本系统的核心物流存储体系。该系统使用的条码规则,为东风模具冲压技术有限公司唯一条码规则,规定了货架存储区域内(也包括部分平面堆场)的所有物料、物资均符合该条码规则。货架区使用RFID技术进行货位认址。高位叉车系统接收任务指令,同时指示灯系统与叉车车载终端均对任务位置与任务类型等信息做出指示,使用高位叉车上的RFID设备进行货物、货位识别,即可进行仓储业务。整个任务执行过程,均由系统发出指令,无需人工判断。

新型物流系统指令设计

(2)物流调度系统

升降机、AGV、呼叫系统组成了物流调度系统:焊接工位的操作人,使用手持终端进行半成品要货,该信息由WMCS系统处理后,分发到库房仓储系统执行,所需物料到达升降机入口后,由控制系统接管,通过物料容器上的RFID标签,系统判断调度路径,经由升降机、AGV运输,到达指定工位卸货处(货到人运输)任务完成。整体调度过程,除手持扫码外,无其他人工操作,主要依靠系统对设备的启动、停止、运输路径进行操控。同时为保证运输的效率,系统对AGV、升降机进行了交通管控,保障了运输路径的畅通与物流现场的安全。

新型物流调度系统指令

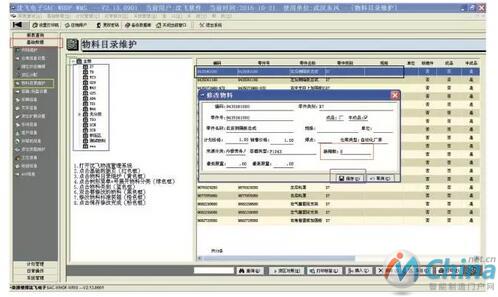

2.物流管控系统功能

(1)软件系统具有角色、用户权限分配管理功能,定义不同角色和权限,并对系统的操作进行动态日志跟踪管理;

(2)系统可提供多种报表,包含日报表、月报表,提供灵活的报表平台,作业人员可以通过设置工具进行报表的自动调整,报表数据可导出为常用的电子表格形式。

3.物流管控

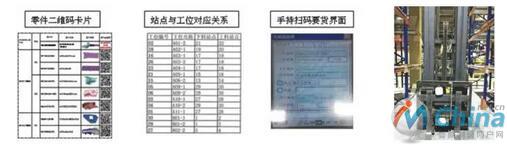

(1)半成品入库

半成品挂签——先入高位库规定的所属暂存区,由保管员通过手持终端扫零件箱二维码与电子标签绑定。

新型物流系统半成品入库扫码

入库——高位叉车叉取货物,系统通过车载读写器读取该零件箱,并在叉车显示屏上提醒所对应的库位编码,同时相应货架信号灯、库位信号灯亮起提醒。将零件箱对号入座至相应库位,核对库位标签与系统显示库位一致时,放下零件、确认、系统自动入库、上账,库位信号灯、巷道信号灯熄灭。

新型物流系统半成品入库

(2)半成品出库

车间半成品需求——车间生产线班长根据生产作业计划需求,通过手持扫二维码册、输入出库数量(系统自动折算零件箱数量)、输入零件停靠站点号、确认所有零件品种。

新型物流系统半成品入库

叉车出库——系统通过车载显示屏通知高位叉车具体库位,同时相应库位货架信号灯、库位信号灯亮起提醒。高位叉车取下货物放到规定的升降机入库备货区后确认,系统自动出库下账。

(3)半成品上楼

物料放进升降机进口输送链上自动前行,到入口位置升降机货叉自动取货上升;当物料由升降机输送到二层出口时,货叉自动送到出口,出口处读写器可获取料箱电子标签信息,将信息反馈给AGV控制系统;AGV控制系统接到信息后,调度最近AGV小车将料箱运送到相应物料需求工位。

新型物流系统半成品上楼

(4)空箱上楼

焊接车间生产线班长根据生产作业计划需求,扫空箱二维码,系统将信息传输到升降机口LED屏显示通知(容器型号、站点编号),由升降机口作业人员将写有相应站点信息的标签挂到所要零件箱上,送进升降机进口输送链上自动前行,到入口位置升降机货叉自动取货上升;当物料由升降机输送到二层出口时,货叉自动送到出口,出口处读写器可获取料箱电子标签信息,将信息反馈给AGV控制系统;AGV控制系统接到信息调度最近AGV小车将料箱运送到相应物料需求工位。

(5)物料下楼

焊接车间工位成品完工需要下楼时,工位操作工将物料到线边物料站点,启动发货按钮,系统指示最近AGV小车将物料送到升降机入口处时,触碰控制开关;AGV离开,升降机货叉取料箱进入、下一楼,系统通知相应库位区域高位叉车取成品入库。空箱下楼与此相同。

(6)与现行物流系统接口

物料下楼向物流系统反馈半成品出库、半成品入库数据。

新型物流系统与现行物流的衔接

①半成品入库反馈(给物流系统):每小时或每2小时一次,定期按单位编码、零件号、批次汇总半成品入库数据后,通过链接服务器反馈给物流系统。

②半成品出库反馈(给物流系统):每小时或每2小时一次,定期按单位编码、零件号、批次汇总半成品出库数据后,通过链接服务器反馈给物流系统。这样使高位库的信息始终与公司现用物流系统信息保持一致。

四、项目实施成果

该项目与新厂房建设同步,厂房建设、产品工艺布局、流程的建立、物流的规划、物流设备选型等同步实施,涉及技术部、物流部、生产车间、设备部、规划部、采购部等多个部门,相互关联大,影响大,由于在实施过程中各团队的及时沟通,保持了信息的透明与流畅,使得整个项目分批实施,不断完善,把人员、物料、设备、能源、场地和信息等生产要素组成了一个富有生产力和有效运行的整体系统。

该项目针对新建二层楼焊接车间生产、仓储、物流的特殊性,建立了“仓储物流管控一体化系统”。该系统采用信息集成技术,结合先进的RFID、指示灯拣选技术设施,按生产作业顺序计划,实现AGV系统、升降机系统、工位呼叫系统等多个物流输送设备的智能化协同调配,使整个焊接生产、仓储、物流管控自动化。将信息网络技术与传统制造业相互渗透、深度融合,将现有物流设施资源效率发挥到最大化。通过RFID使得物料信息在整个物流系统的各个环节快速识别、快速传递;解决了升降机与AGV、AGV与工位的衔接问题;并通过采用工位呼叫与系统结合,解决工位实时需求问题;同时,实现了库位的自动分配和防错功能。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:基于RFID的仓储管理系统的研究

- 下一篇文章:详解智能仓储WMS系统