投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

以智能制造助力船舶配套企业转型升级

三、实施效果

通过企业门户的实施,实现公司所有人员的统一业务入口、统一业务处理和统一信息展现。

通过主数据管理系统的实施,实现原材料、产成品、零部件等24类主数据的规范管理。

产品开发与标准建设同步开展,研发一型,固化一型。公司开发了起重机、调距桨等十余款船舶与海工产品的数字化设计平台,建立并应用了多学科仿真技术体系。

通过产品研发标准体系的建设与专业数字化设计平台的应用,武汉船机在产品研发设计环节取得了一定的阶段性成果。

建设面向全厂的PDM/三维CAPP系统,实现工艺驱动车间生产过程和车间的无纸化作业指导。

围绕船海工程机电设备关键技术、核心部件、子系统和全系统研发,建立了海洋工程机电设备综合试验平台,已经建成9个关键技术研发验证模块、8个子系统试验验证模块和7个全系统试验验证模块,并利用该平台进行了设计、工艺的物理检测与试验验证、优化。

建设面向全厂的MES系统,实现船舶配套生产的作业计划管理、作业过程管理、生产数据采集、生产质量管控、制造资源管理、产品跟踪六大功能。

围绕船舶配套设备关键零件的关键加工过程,在相关设备上开展加工过程智能化建设。

围绕调距桨主要装配组件(桨毂、配油器)的装配过程,建设调距桨智能装配车间。

四、推广应用

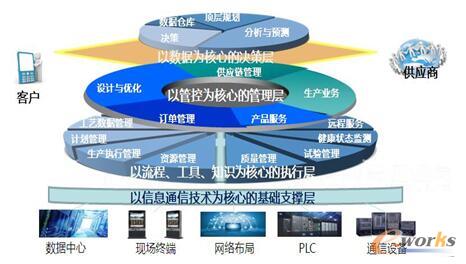

(1)建立完善的船海工程机电设备数字化车间总体架构,实现产品供应链的横向集成、打通信息物理系统的纵向集成及产品全生命周期的端到端集成。

图10 数字化车间总体架构

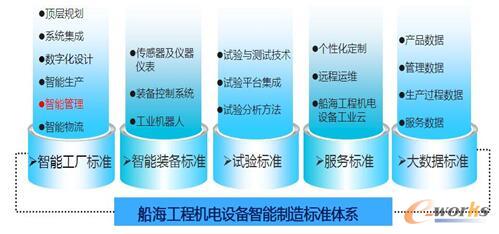

(2)形成完备的行业智能制造标准体系,用于智能制造技术推广应用。

图11 船海工程机电设备智能制造标准体系

(3)形成智能制造试点示范应用

船海工程机电设备领域推广应用:率先在武汉船机公司内部,以调距桨智能制造系统为样板工程,向公司其他产品(甲板机械、舱室机械等)推广应用。借助武汉船机在船海工程机电设备的龙头企业地位,将整套智能制造建设模式无保留推广应用到该领域的其他兄弟单位。

离散制造领域的推广应用:将船海工程机电设备智能制造试点示范扩展为离散制造业的试点示范,推广应用到其他相类似的制造领域。

五、结束语

我们在智能制造方面虽然形成了一些初步的效果,对智能制造模式进行了一些探索,但仍需要不断对标优化,积极探索实践,为中国智能制造转型升级贡献我们的力量!

本文根据武汉船用机械有限责任公司智能制造团队负责人李沨博士在2016(第二届)智能制造国际论坛的演讲内容整理而成。已经本人确认。

- 上一篇文章:智能制造与互联网是推动企业持续创新发展的有效途径

- 下一篇文章:纺织业正在谋求突围