投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

航空复杂模锻件的高速加工技术

(1) 零件外形的处理

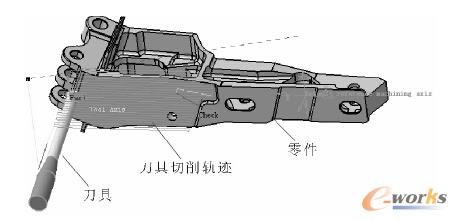

特殊高度夹具的使用为刀具底刃高速行切外形奠定了条件,避免了使用刀具侧刃加工外形时因刀具过长而无法正常高速加工的问题,同时也避免了侧刃五轴加工时可能出现的程序C角跨象限的现象,保证了加工时机床的运动刚性和高速加工时机床C角摆动对机床刚性的损坏。高速切削工件时,工件将对刀具产生一定的反作用力,因此,进刀时采用了沿轮廓的切向切入的方式切入工件,保证了恒定的切削载荷,确保了加工安全并延长刀具的使用寿命。加工程序采用CATIA V5编程方式中的Sweeping定摆角分层刀具底刃行切,零件外形程序加工轨迹如图5所示。

图5 零件外形程序加工轨迹

(2) 零件缘条及槽的处理

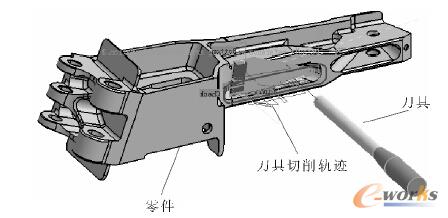

加工零件缘条及通槽时采用了CATIA V5编程方式中的Rouhing定摆角分层行切。此种加工方式可保证零件加工过程中切削力稳定,减小了零件变形,同时也可满足零件尺寸精度的要求。零件缘条及槽的加工程序轨迹如图6所示。

图6 零件缘条及槽程序加工轨迹

(3) 零件耳片槽的处理

加工零件耳片槽采用CATIA V5编程方式中的Sweeping定摆角分层行切粗加工(底面到位侧面留1mm余量)与Profile Contouring轴向分层精加工相结合的方式,耳片端面采用Sweeping定摆角底刃分层行切。

(4) 零件内形的处理

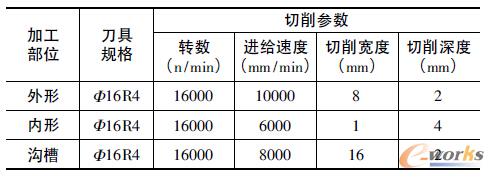

零件高缘条内形采用CATIA V5编程方式中的Sweeping定摆角分层行切。零件矮缘条内形采用CATIA V5编程方式中的Multi-Axis Flank Contouring轴向、径向分层精加工,其加工切削参数如表1所示。

表1 切削参数的选择

4 结语

航空复杂模锻件零件的高速加工技术是一项涉及面广、技术复杂的系统工程,应对零件毛坯状态、刀具参数及路径、切削量等工艺条件进行全面优化。该航空复杂模锻件的加工满足了零件的加工精度要求,缩短了零件交付周期,该零件的加工方案适用于数控加工的复杂模锻零件的加工和在类似的航空梁、墙等承力构件的加工。

- 上一篇文章:铜质接触环冲压模具设计

- 下一篇文章:冶金机械的绿色设计与制造