投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

铜质接触环冲压模具设计

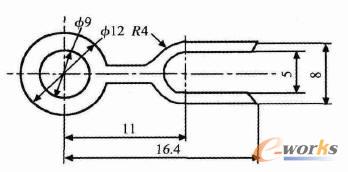

接触环在机械行业中应用广泛,形状多样,需求量大,但制件精度一般要求不高。图1为某企业玉米联合收割机所用的接触环。材料H62,厚度1mm,精度要求为IT13级,大批量生产。

图1 接触环

1 确定工艺方案

1.1 分析冲压工艺性

制件材料H62虽然常温下塑性不高,但该制件厚度较小(1mm),可以采用冷冲压进行生产。而且制件的形状比较简单,精度要求不高(IT13)级,利用普通冲裁加工方式就可以达到零件的图样要求。

1.2 确定接触环的工艺方案

通过对接触环的结构分析可以得出,该制件所需的基本工序为落料、冲孔和冲槽。由此得出3种冲压工艺方案:

第1种方案:先落料、冲孔复合,再冲槽。第2种方案:冲孔、冲槽和落料的级进冲压。第3种方案:冲孔、冲槽和落料的一次复合冲压。

对3种工艺方案进行比较分析:采用第1种方案,虽然模具的结构比较简单,模具制造的周期较短,但需要模具数量较多,最终使得成本较高且生产率较低,难以满足零件大批量生产的要求。采用第2种方案,级进冲压的生产率比较高,但是连续模的结构比较复杂,制造难度较大,另外模具的尺寸比较大,模具的成本比较高,最终使得制件的成本也较高,且级进冲压造成工件尺寸的累积误差较大。采用第3种方案,1次复合冲压加工而成,制件的生产率比较高,精度比较高,且比连续模的结构简单,模具的尺寸比较小,模具的成本比较低。另外,操作方便,通过合理的排样设计和模具结构设计可以获得较好的零件质量。

通过以上的工艺方案分析可以得出,第3种方案是比较合理的,即该制件采用冲孔、冲槽和落料的1次复合冲压而成。

1.3 设计搭边和裁板

为了尽量提高材料的利用率和降低制件的成本,排样可采用交叉排样,且可采用1次冲制两个制件的工艺。制件的排样图如图2所示。

图2 制件的排样图

查参考文献之,可以查得各个搭边的数值,侧面的搭边尺寸为1.0mm,工件之间的距离为0.8mm,从而可以得出条料尺寸:条料宽度b=22.4+2=24.4mm;进料步距h=12+0.8-2=10.8mm。选用板料规格为1.0mm×700mm×1400mm,采用横排排样,在适宜的剪床上剪切成所要求的条料尺寸:24.4mm×700mm。

- 第1页:铜质接触环冲压模具设计(1)

- 第2页:铜质接触环冲压模具设计(2)

- 上一篇文章:提高数控加工质量的途径与方法

- 下一篇文章:暧昧的精细化管理和精益生产?