最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控高速加工 高效生产的强力引擎

随着汽车工业、航空航天工业、造船工业、通用机械工业等领域技术快速发展,企业对基础工件的加工和加工装备的要求越来越高,需要在保障较高加工精度的同时提高加工的效率,而数控高速加工作为先进制造技术正逐渐成为这些企业适应市场需求的必然选择。

三、数控高速加工特点

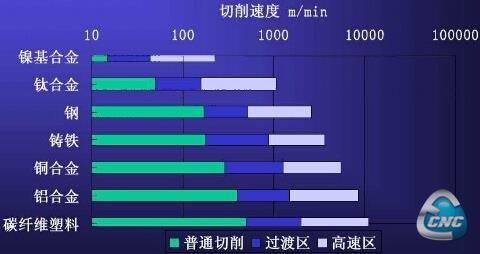

通过高速加工,能使被加工塑性金属材料在切除中的剪切滑移速度达到或超过某一域限值,开始趋向最佳切除条件,使得被加工材料切除所消耗的能量、切削力、工件表面温度、刀具磨损、加工表面质量等明显优于传统切削速度下的指标,加工效率则大大高于传统切削速度下的加工。高速加工的切削速度高(为常规切削速度的5~10倍),进给速度快(40~180m/min),加减速度大(1~2g)。对于不同加工方式、不同的材料加工速度的范围也是不同的。

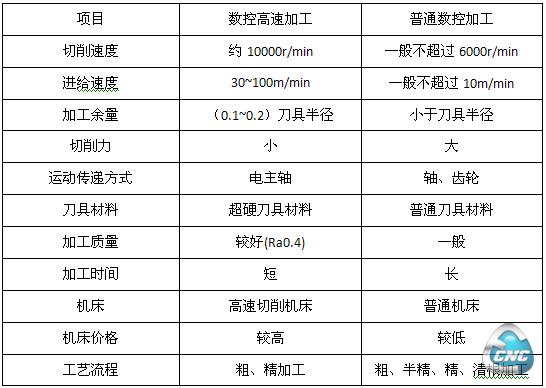

表1 数控高速加工与普通数控加工的区别

图1 常见加工材料的高速加工范围

数控高速加工的价值

a)缩短生产时间

采用高速加工,切削速度和进给速度成倍提高,整体切削加工效率有显著的提高,加工时间显著缩短。

b)降低制造成本

更高的生产力水平必然引起制造成本的下降。采用高速切削设备与刀具可实现批量生产下的最低制造成本。

c)高速切削吸收能量

采用高速切削加工,一方面减少了工件在加工过程中的发热,特别在铣削加工中。因发热量的降低,工件升温小,加工尺寸稳定,对刀具和设备造成的损害也小;另一方面,高速切削可加工硬质材料,这一优势是普通机床所不能比拟的。

d)改善工件的加工质量

采用高速切削加工,加工精度和切削表面的质量可大大提高,零件表面粗糙度可达到微米级,减少和消除打磨、抛光等辅助工时。

- 第1页:数控高速加工 高效生产的强力引擎(1)

- 第2页:数控高速加工的由来

- 第3页:数控高速加工特点

- 第4页:解析数控高速加工机床

- 第5页:数控高速加工系统

- 第6页:数控高速加工刀具

- 第7页:数控高速加工工艺

- 第8页:数控高速加工应用及发展趋势

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:工业4.0大潮下的冷思考

- 下一篇文章:中国企业别急着学德国工业4.0!