最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

柴油机机身大长径比深孔数控加工技术

通过合理选用带内冷高效刀具在加工中心上实现台阶深孔的高效加工,缩短了辅助时间,保证台阶孔深孔良好的直线度和同轴度,降低了生产成本,提高了产能,满足了产品零件大批量生产要求。

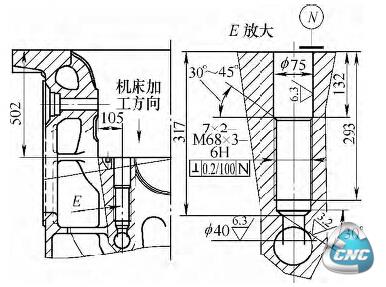

经测试,改进方法后加工一个孔有效加工时间为8min,其中加工中心6min,钻床2min,辅助时间短。共用了4 把刀具。图3 所示为某型柴油机机身主轴承螺栓孔示意图。

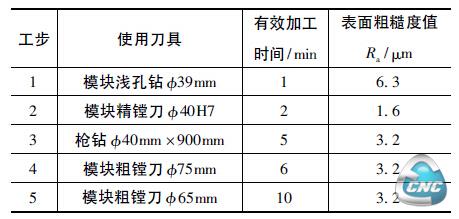

如果按照原来的加工方法,首先在加工中心上加工,加工工序如表5 所示。

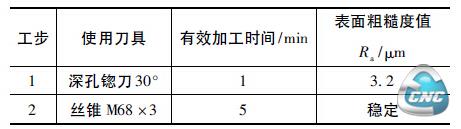

然后再到钻床上加工,加工工序如表6 所示。

由于在加工主轴承螺栓孔时,模块需接长在400mm 左右,刀具都特别长,刚性差,加工时易产生振动,镗孔效率不高。由于刀具超长,无法上机床刀库自动换刀,只能手动装刀。

经测试,加工一个孔有效加工时间为30min,其中加工中心24min,钻床6min,辅助时间很长。共用了7 把刀具。

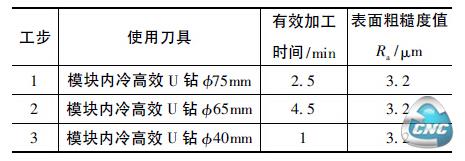

采用改进后的高效加工方法,首先在加工中心上加工,加工工序如表7 所示。

然后再到钻床上加工,加工工序如表8 所示。

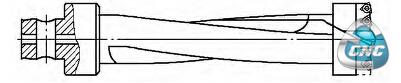

采用Komet 公司ABS 模块接带内冷高效U 钻( 见图4) 可以加工L /D < 10 的孔,由于钻头带中心钻,所以不需要打引导孔,还可以套打,即先加工大孔,然后在大孔的基础上再加工小孔,经过几次套打加工出的多级台阶孔,由于有中心钻引导可以保持台阶孔较高的同轴度。同时内冷高效U 钻加工出的大量切屑由切削液冲出,排屑通畅,加工的孔表面质量好,效率高,是加工深孔台阶孔的发展方向。

同时由于刀具数量减少,也缩短了辅助时间。经测试,加工一个孔有效加工时间为14min,其中加工中心8min,钻床6min,辅助时间减少。共用了5 把刀具。

结语

通过合理选用带内冷高效刀具在加工中心上实现台阶深孔的高效加工,缩短了辅助时间,保证台阶孔深孔良好的直线度和同轴度,降低了生产成本,提高了产能,满足了产品零件大批量生产要求。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:中国应该如何认识和迎接工业4.0?

- 下一篇文章:正确认识中国制造与“工业4.0”