投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

柴油机机身大长径比深孔数控加工技术

深孔加工时按照孔深麻花钻分级设计,加工一定深度将钻头退出,带出切屑,加入切削液。这样可以有效改善加工条件,保证加工质量。由于麻花钻切削刃为对称分布,具有中心引导功能,台阶深孔先钻大直径孔,后钻小直径孔,可以保证台阶孔的同轴度,防止钻偏。

深孔攻丝,由于丝锥长径比大,刚性差,机床主轴扭矩传送有一定的损耗,大多采用浮动攻丝,丝锥以加工过的孔( 33mm) 为导向可以有效限制丝锥的摆幅,提高攻丝质量,保证丝孔与光孔的同轴度。由于螺纹底孔和导向孔的质量不高,所以螺纹加工质量不稳定。

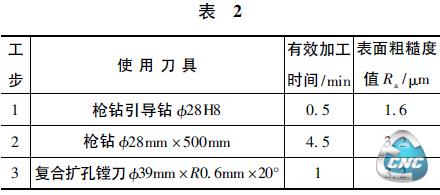

经测试,加工一个缸盖螺栓孔有效加工时间为21min,共用了7 把刀具。加工辅助时间长,操作劳动强度大,加工质量不好,加工成本高。2. 加工中心与钻床结合的加工方法首先在加工中心加工基准孔,加工工序如表2所示。

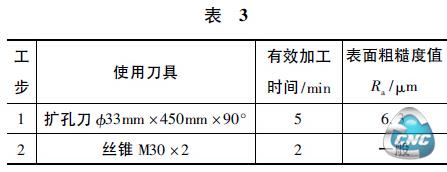

然后在钻床上以加工中心钻出的孔为基准,扩孔、攻丝,加工工序如表3 所示。

在加工中心上采用枪钻和枪钻引导钻技术,加工深孔可以提高加工效率,但受目前国内刀具制造水平限制,枪钻引导钻头头部为高精度整体合金,经精磨处理,国内目前只能提供直径在20mm 以下的整体合金钻头,直径大于20mm 时就需要进口,如进口SECO、Botek、Sandvik 等公司的钻头。国内可以提供单刃枪钻,使用效果良好。

将扩孔安排在钻床上加工主要在于加工中心主轴为刚性,枪钻加工的孔直线度一般与主轴中心有一定的偏移,在加工中心上刚性扩孔不可能与已有底孔重合,在钻床上扩孔由于扩孔刀切削刃为对称分布,可以均匀切削。切削时主轴松开,靠工人控制,扩孔刀沿着切削量方向加工,从而保证了扩孔与钻孔中心重合,防止扩偏,但操作劳动强度大,不经济。

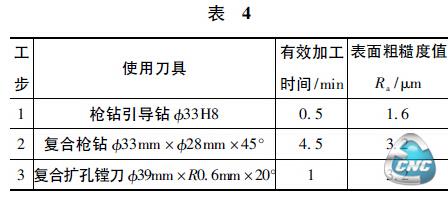

经测试,用加工中心与钻床结合加工一个孔的有效加工时间为13min,其中加工中心6min,钻床7min,钻床辅助时间长。共用了5 把刀具。3. 改进后的高效加工方法在加工中心加工所有光孔,加工工序如表4 所示。

在钻床上仅攻丝。有效加工时间2min,加工质量好。

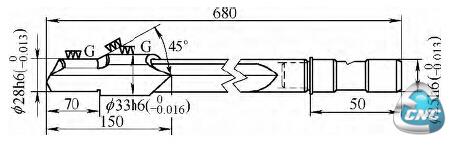

在加工中心上采用复合枪钻( 见图2) 和枪钻引导钻技术,是台阶深孔( D/L > 10,15mm < D <45mm) 高效加工的方向。但受目前国内刀具制造水平限制,复合枪钻由于受技术及合金材料限制,国内目前还无法提供,刀具需进口。可以提供复合枪钻的公司有Botek、GUHRING、hamand 等。我公司在应用中比价采购20mm 附近时选用GUHRING产品,30mm 以上选用Botek 产品。

采用带内冷的复合枪钻加工台阶孔,由于冷却充分,排屑通畅,加工过程不用退刀,加工效率高。台阶孔同轴度靠刀具保证,可靠,孔径一致性、直线度好,表面粗糙度值Ra可以达到1. 6 ~ 3. 2μm。螺纹底孔、导向孔质量高,攻丝质量好,稳定。同时由于枪钻引导钻和复合扩孔镗刀可以放入加工中心刀库内,实现自动换刀,加工辅助时间大大缩短。

- 上一篇文章:中国应该如何认识和迎接工业4.0?

- 下一篇文章:正确认识中国制造与“工业4.0”