投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

折弯机经济型多轴数控系统开发

2 主要硬件电路及位置控制实现

2. 1 主要硬件电路

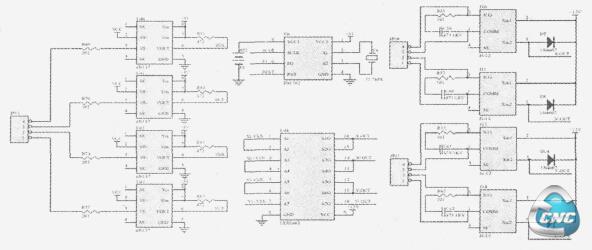

系统核心MCU采用了高性能的AVR单片机,Atmega 128具有128K FLASH程序存储器、4K EEPROM、2路UART、1路SPI接口、8路AD和丰富的IO口。上位单片机控制模块,一方面可以接收从PC机发送来的指令,并把上位单片机控制模块及各控制模块的状态传送给PC机,实现对整个系统的控制;另一方面,上位单片机控制模块也可通过键盘直接进行参数设置和状态控制,并能进行故障检测[。数控系统电路中除了上述的液晶显示、键盘输入、报警和断电保护的存储部分的硬件之外,还有系统控制实现的关键部分电路是光电编码器的信号输入、控制外部交流三相电机的继电器输出以及由DS1302芯片实现的实时时钟电路。详细实现电路如图3所示。

图中对应4个6N137高速光耦用于系统中X、Y轴的光电编码器输入,每个光电编码器输出对应一个方向信号、一个脉冲计数信号。分析编码器和光栅尺的输出波形图可以知道,编码器正转时A相超前B相90度。在A相脉冲的下降沿处,B相为高电压。而在编码器反转时,A相滞后B相90度,在A相脉冲的下降沿处,B相输出为低电平。所以,编码器旋转时通过判断B相电平的高低就可以判断出编码器的旋转方向。当编码器正转或光栅尺正向运动时加计数,反之则减计数。图中4个12V控制继电器,驱动采用了达林顿输出方式的ULN2003芯片, 2个继电器对应控制一组(X或Y轴)电机的正转或反转。图中间的DS1302是具备涓流充电功能的实时时钟芯片,其中备用的可充电3. 3V电池还可以给系统中的存储器EEPROM(FM 24C256)供电。

2.2 位置控制实现

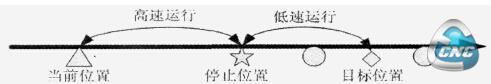

输入定位尺寸并启动后,电机开始运行,当接近目标时电机停止运行(图中n处),此时由于运动机构有惯性,因而挡块会继续作减速运动,直至在s区间停止运行,如果停止在图中两个p所示区间内,即到位。反之,系统发出点动信号,驱动电机向目标位置运行。靠惯性低速运行的距离由系统参数/高低速0或/停止距离0确定。点动运行的距离由系统参数/点动因子0确定。目标位置是一个由参数/公差范围0所确定的区间,即认为在此误差范围内定位正确。

若系统参数/高低速0或/停止距离0较大,则会导致停止运行时,还没有到达目标位置,即不在图4的两个p所示区间内,系统就会发出点动信号,并驱近目标位置。

若系统参数/高低速0或/停止距离0太小,导致停止运行时,超过目标位置,即超过图4中右边的p。系统就会发出点动信号,反向驱近目标位置。

多轴数控系统出厂时各参数如/停止距离0、/点动因子0和/公差范围0已经设定,但在实际生产加工过程中由于丝杠及螺母间隙、链条、皮带张紧度等因素,会经常出现点动信号来达到运行结果时,此时用户可以自行调整上述参数,从而改善每次运行时频繁出现的点动现象。

- 第1页:折弯机经济型多轴数控系统开发(1)

- 第2页:主要硬件电路及位置控制实现

- 第3页: 系统软件设计

- 上一篇文章:基于VB的H型钢火焰切割机数控系统开发

- 下一篇文章:八工位组合机床数控系统开发