投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

汽车覆盖件模具型面的高精度数控加工

4.2.4 选择合理的加工方法

根据被加工曲面的特点和加工范围,选择合理的加工方法。对于曲面数量不多且曲面间的相互拓扑关系不是太复杂的零件表面,可采用等参数曲线法来生成刀具运动轨迹;对于曲面数量多或曲面间的相互拓扑关系比较复杂的零件表面可采用多曲面连续加工方法。在一般情况下,均可采用平行截面的多曲面连续加工方法。该方法的优点是生成的刀具运动轨迹均匀、整齐、可靠、速度快等;其缺点是不能反映曲面的形状特征。对于主体曲面为旋转类曲面的零件表面,应采用插值型的多曲面连续加工方法。该方法能通过定义两条插值曲线来确定轨迹的走刀方向和加工范围,使所生成的刀具运动轨迹能反映出被加工零件的形状特征,从而提高了零件表面的加工精度。对刀具运动轨迹的具体要求为:

a.刀具运动轨迹准确无误,无过切、扎刀等加工质量问题;

b.刀具运动轨迹分布均匀、整齐、便于钳工修整;

c.在刀具运动轨迹中,应避免主轴、铣头、刀具碰撞工件;

d.在数控加工过程中,刀具受力均匀,变形小;

e.在刀具运动轨迹中,应避免空走刀轨迹的产生,以提高数控加工效率。

4.3 采用合理的加工刀具和进行恰当的刀轴定位

4.3.1 选择合理的刀具进行数控加工

为了能对被加工曲面进行整体加工,必须要求刀具的球头半径小于被加工曲面凹向处的最小曲率半径,否则有些区域就不能进行彻底的加工而剩下加工余量,影响表面加工精度。

4.3.2 对刀轴进行恰当的定位

在精加工过程中,应根据被加工曲面的形状特点,对刀轴相对于被加工曲面的法矢量方向进行恰当的定位,以获得最佳切削状态。其最佳切削应满足下列条件:其一是刀具与零件的接触点必须不能与刀具的底端中心点一致,因该点的切削速度为零,两点一致将使刀具磨损大大加剧,同时也降低了加工表面的质量;其二是切削状态应是稳定的,这样能提供均匀一致的加工质量。

通过对刀轴的恰当定位,可减少使用刀具的长度来提高刀具的刚性;还可以减少刀具与被加工零件材料的接触面积,使刀具所受的切削力大大减少,从而改善刀具的变形程度。

4.4 采用先进的CNC控制系统

为了实现模具表面的高精度加工,要求机床的控制系统除能满足正常的功能外,还应具备如下功有旨。

4.4.1先读功能

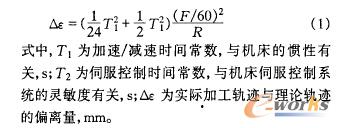

先读功能是指控制系统预先把将要执行加工的数控数据读人计算机内存中,把这些数据点构成拟合曲线,根据曲线上各点的曲率半径的分布情况,来调整切削进给速度的大小,以达到零件加工的高精度。在加工型面时,偏差(酝)、曲率半径(R)、进给速度(F)的关系如下:

从式(1)中可以看出,当偏离量△。确定时,允许的进给速度与曲率半径成正比。在特殊情况下,如即将加工到某条棱线时,该棱线处型面的曲率半径几乎等于零,为了保证加工精度,进给速度将调整到几乎为零。

4.4.2公差补偿功能

采用先读功能技术,已大大地提高了零件的加工精度,但因机床移动部分的惯性和伺服控制系统的灵敏度等方面的因素,不可避免地要产生加工误差。为了最大限度地减少系统加工误差,对采用不同结构和伺服控制系统的机床加工各种形状的零件的加工误差,进行系统地统计分析并找出其规律性,形成加工误差分析专家系统。这样,当数控机床加工零件时,利用先读功能分析即将要加工零件的形状,根据零件的形状特点,从专家系统的专用数据库中提取相应的偏差值,并对相应的加工程序数据进行有效的偏差补偿,从而使整体加工误差控制在最低限度内,达到零件加工的高精度。

4.5零件的自动找正、对刀及加工补偿

以往零件的找正、对刀步骤如下:按编程时建立的工件坐标系,把工件安放在机床的工作台上,并且通过手工敲打的方法使工件坐标系的各轴与机床坐标系的对应轴平行,然后,按在模具表面上所画的中心线和特征面进行手工找正和对刀。采用这种方法进行零件的找正和对刀存在着作业时间长、找正对刀精度差等弊病。为了克服上述缺点,应采用自动找正和对刀的新方法,其具体操作步骤为:被加工的零件可按任意方位安装在数控机床的工作台上,机床的测量系统通过测量被加工零件上的某些特征(如基准孔、中心线、棱线等)来建立工件坐标系,并自动确定工件坐标系与机床坐标系的相互位置关系,达到零件自动找正的目的。对刀是通过在机床上放置的传感器,对刀具控制点进行测量来完成的。在型面数控加工过程中,还可以利用放置在机床上的传感器,定期地对刀具进行测量,以确定刀具的磨损情况,以便采取相应的加工补偿措施,达到模具表面加工的高精度。

4.6 模具表面的高精度、高速度、微量切削加工

高速、高精度5轴数控加工技术的引人为模具表面的高精度加工提供了强有力的技术保证。高速、高精度5轴数控加工方法的主要特点是采用微量切削方式,精加工余量控制在0.5~以内,切削间距在0.5~以内。同时还可以通过转动刀轴的方法使刀具处于最佳切削状态(刀具受力平稳、变形量小)。

5 结束语

在模具表面的数控加工中,误差存在于从数学模型建立到型面数控加工的整个过程的所有环节之中,因而有效地控制各个环节所产生的误差就能对模具表面的最终加工精度进行有效的控制,从而达到模具表面加工的高精度。

- 第1页:汽车覆盖件模具型面的高精度数控加工(1)

- 第2页:模具型面实际数控加工的误差分析

- 第3页:模具型面高精度数控加工的方法

- 第4页:选择合理的加工方法

- 上一篇文章:开放式数控系统人机界面的设计

- 下一篇文章:数控木工加工中心伺服驱动系统仿真设计