投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

汽车覆盖件模具型面的高精度数控加工

4 模具型面高精度数控加工的方法

4.1 建立准确无误的模具表面数学模型

为了建立准确无误的模具表面数学模型,不仅要对造型中出现的各类曲面的特性进行仔细地分析和透彻的理解,而且要弄清楚所使用的软件系统所提供的各类曲面造型功能的作用方法及技巧。同时还应总结以往在曲面造型中的成功经验,并制定出各类曲面的造型规范。对模型表面数学模型的具体要求为:

a.所构造的数学模型是一个完整的几何模型,不能有多余或遗漏的曲面存在;

b.数学模型不能有多又性,曲面修剪应干净、彻底,不应有曲面重叠现象存在,确保数学模型的唯一性;

C.数学模型应是连续光滑的,在两曲面的交线处,应采用适当的圆角进行过渡处理,确保数学模型的连续光滑性;

d.外覆盖件的数学模型应是光顺的,在外覆盖件模具表面的曲面造型中,要求所生成的曲面是光顺的,以满足车身流线型的结构需要以及外形美观要求;

e.数学模型中的曲面不能有异常的凸起和凹坑。

4.2 生成准确无误的刀具运动轨迹

4.2.1 合理安排数控加工工艺路线

在模具型面的数控加工中,如何合理地安排数控加工工艺路线,对模具的数控加工质量和效率是至关重要的。对金属模具的数控加工而言,由于模具表面所留的加工余量较大,所以型面分粗加工、半精加工、清根加工、精加工四道工序完成。为了使数控加工在质量与效率两者之间达到最优化,粗加工采用d 50mm的球头刀进行加工,切削间距选为20mm,加工余量2 mm,这样就能以最快的速度去掉毛坏表面的多余材料。半精加工采用d 30mm的球头刀进行加工,切削间距1 mm--4mm,加工余量为0.3 mm---0.5mm,这样就能有效地去掉零件表面多余材料,为精加工留下均匀的加工余量,从而确保在零件的精加工时刀具受力平稳、刀具磨损少、切削状态稳定等。清根加工是清除两曲面凹向交线处的材料,清根加工的目的有两个:其一是提高模具数控加工的质量;其二是清除两曲面凹向交线处的材料。这样可大大加快精加工时切削进给速度,从而提高数控加工效率。清根加工可采用d6mm~d 30mm不等的球头刀进行加工。模具表面精加工的工艺参数的设定方法不能一概而论,在设定加工工艺参数时应考虑下列因素:

各类模具的加工精度要求;

b.编程设备、数控加工设备的能力;

c.数控加工与手工加工费用的综合评价指数等。

4.2.2 数控加工工艺参数的确定

模具型面的数控加工分粗加工、半精加工、清根加工、精加工四道工序完成。针对模具的加工精度要求,数控加工工艺参数的设定方法如表1所列。

表1模具型面数控加工工艺参数的设定

4.2.3 合理确定走刀方式和加工方向

走刀方式是指生成刀具运动轨迹时刀具运动轨迹的分布方式;加工方向是指在切削加工时刀具的运动方向。这两个概念在数控编程中是很重要的,选择是否合理会直接影响零件的加工精度和加工效率,其选择原则为:根据被加工零件表面的几何形状,在保证加工精度的前提下,使切削加工时间尽可能短。

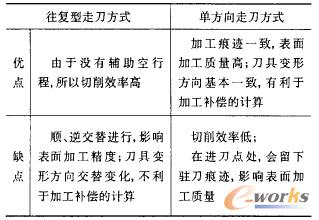

在型面加工的刀具运动轨迹生产技术中,可采用如下二种走刀方式:往复型走刀方式和单方向走刀方式。这两种走刀方式所形成刀具运动轨迹的优缺点如表2所列。

表2两种走刀方式比较

在三维型面的数控加工中,合理地选择切削加工方向是很重要的,选择最佳的切削方向,不仅能提高模具的表面加工质量,而且也能大大地提高模具的加工效率。在设置切削加工方向时,应避免与铅直面或关键棱线平行,使切削加工方向与铅直面或关键棱线成某一角度,使生成的刀具运动轨迹均匀、整齐且可靠,从而保证型面加工精度和清晰的棱线。

- 第1页:汽车覆盖件模具型面的高精度数控加工(1)

- 第2页:模具型面实际数控加工的误差分析

- 第3页:模具型面高精度数控加工的方法

- 第4页:选择合理的加工方法

- 上一篇文章:开放式数控系统人机界面的设计

- 下一篇文章:数控木工加工中心伺服驱动系统仿真设计