投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于开放式数控平台的外圆磨床数控系统开发

外圆磨床的运行动作主要包括三个部分:

磨削加工

即砂轮在按照程序指定的轨迹运动,并对工件进行磨削加工。具体包括三种磨削加工类型;

切入磨:即砂轮对准工件的加工部位,沿x轴负方向运动,对工件圆周面进行磨削;

纵磨:第一步,砂轮运动到工件的加工部位的z轴起始位置;第二步,砂轮沿x轴负方向运行一个步长;第三步,沿z轴运动到工件加工部位的z轴终止位置;第四步,砂轮再沿z轴运动到工件加工部位的z轴起始位置,重复步骤2、3、4对工件圆周面进行磨削,直到工件尺寸达到加工要求;

端面磨:即砂轮运动到工件的加工部位,沿z轴负方向运动,对工件端面进行磨削。

砂轮定型

即金刚笔按照指定的轨迹运动,对一个新砂轮进行修磨,使这个新砂轮具备所需要的特定形状。对图3而言,就用金刚笔对新砂轮进行修磨,使新砂轮具有如图3中的砂轮的形状轮廓;

砂轮修整

即金刚笔按照成型砂轮的轮廓线,对成型砂轮的轮廓进行修磨,使之精确地与所要求的形状相符。

成型砂轮的定型与修整

数控磨床相对于非数控磨床的一个显著的特点是,能根据计数器设定或操作指令自动修整砂轮,砂轮修整原点和工件原点会因砂轮修整而发生变化,系统应自动修正修整原点和工件原点的值,维护砂轮数据和加工数据的统一性。

砂轮修整包括定型修整和修整两种类型:

定型修整用于初次修整砂轮,新砂轮必须定型修整后才能用于设置工件原点,即确定砂轮和工件之间的相对位置。砂轮定型修整后,砂轮与修整金刚石间的相对位置发生变化,应将变化量补在砂轮的修整原点上;

修整是指在磨削加工的过程中,砂轮磨损后对砂轮重新修锐以恢复砂轮的切削能力。砂轮修整后,不仅修整原点改变,更重要的是砂轮与工件间的相对位置出发生变化,对工件原点造成影响,将变化量补偿在工件原点上后,可以免除重新设置工件原点。

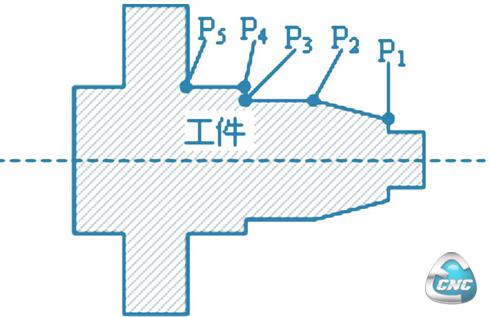

以图3中的工件和砂轮为例,说明砂轮定型和砂轮修整过程中砂轮轮廓形状的变化。把图3中的工件单独画在图4中,根据工件零件图纸,可以标定工件需要加工的轮廓由控制点p1、p2、p3、p4和p5所界定的线段(圆弧)组成。因此,应该把成型砂轮的形状设定为符合控制点p1~p5所界定的轮廓线的形状。

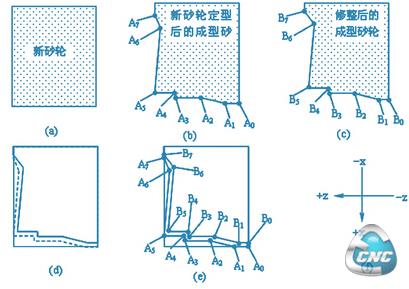

图5 砂轮定型和修整中砂轮轮廓外形的变化

图5是砂轮定型和砂轮修整中砂轮轮廓外形的变化。图5(a)是一个新砂轮,图5(b)是新砂轮定型后的成型砂轮,其中控制点a1~a5所界定的砂轮轮廓与工件零件图纸上p1~p5点所界定的轮廓完全一致;图5(c)是修整后的砂轮,其中控制点b1~b5所界定的砂轮轮廓与工件零件图纸上 p1~p5点所界定的轮廓完全一致;图5(d)则把图5(a)、图5(b)和图5(c)中的新砂轮轮廓、新砂轮定型后的成型砂轮轮廓和修整之后的成型砂轮轮廓画在一起。其中,点虚线代表新砂轮轮廓,短划虚线代表新砂轮定型后的成型砂轮轮廓,实线代表修整后的成型砂轮轮廓;图5(e)是则把图5(b)和图 5(c)中的砂轮轮廓控制点画在一起,以便更清楚地看到新砂轮经过砂轮定型和砂轮修整等过程,外形轮廓所发生的变化。图5(f)是金刚笔对砂轮进行定型和修整时的坐标系,即砂轮原点坐标系的坐标轴。金刚笔修磨砂轮时,以砂轮为参照物,所以,坐标轴的方向与图3相反。为了与工件坐标系区别,砂轮坐标系坐标轴用小写字母x和z表示。

砂轮的修整与砂轮修整原点密切相关,砂轮的定形修整或修整前必须先设置修整原点。设置砂轮的修整原点是为了确定砂轮和修整金刚石之间的相对位置,即当砂轮周边(砂轮的x轴基准面)与修整器接触时的x轴绝对坐标,当砂轮左端面(有效端面,即z轴基准端面)和修整器接触时的 z轴绝对坐标。简而言之,砂轮的基准点是砂轮的左下角点(如砂轮修整为圆角时,该点为虚点),金刚石修整器的基准点为右上角点,当机床运动到两基准点相重合时,机床所在的位置即为砂轮修整原点。

在外圆磨床数控磨削系统中,砂轮的修整可以由程序和计数器共同进行控制,系统根据计数器的原理,设置了内嵌式的软件计数器,具有普通计数器的功能如计数初值设置、计数值清零、设置值和计数值的显示等,计数器是减法计数器,即每加工一个工件计数器自动减 1,由程序指令控制是否在计数值为零时自动修整砂轮。除计数器控制的砂轮修整外,也可由操作人员根据需要进行砂轮修整。

在所开发数控磨削系统中,根据砂轮修整的特点和要求实现上述各功能,还通过精确的两轴联动控制功能,实现了对砂轮圆角的修整,不需要传统磨床修整圆角时所需的复杂机械装置,提高了圆角修整的精度。

量仪在线测量与磨削加工

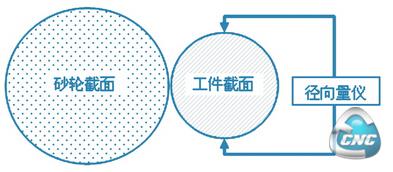

图6 径向量仪在线测量示意图

如图6所示,一对有弹性的径向量仪测头构成一个卡口,卡在工件待测部位的直径位置上,随着砂轮不断逼近磨削工件,工件直径逐渐变小,径向量仪测头形成的卡口不断变小,依次触发径向量仪信号p21、p22、p23、p24。可以对径向量仪进行设置,来确定工件直径大小与径向量仪信号p21~p24 的关系。

在使用径向量仪的情况下,砂轮对工件进行切入磨的控制过程如下:

端面量仪测头伸出,轻触工件端面,调整工件原点z坐标zo;

在工件坐标系下,砂轮对准磨削加工部位;

砂轮快速逼近到工件;

径向量仪测头伸出;

砂轮以较快速度逼近工件,对工件进行粗磨,直到触发径向量仪信号p21;

砂轮以较慢速度逼近工件,对工件进行半精磨,直到触发径向量仪信号p22;

砂轮以极慢速度逼近工件,对工件进行精磨,直到触发径向量仪信号p23;

砂轮停留在当前位置,对工件进行光磨,直到触发径向量仪信号p24;

径向量仪测头缩回,工件加工计数器减1,砂轮退出。

端面磨不需要径向量仪控制,端面磨可以用端面量仪在线控制磨削过程;纵磨可以用径向量仪控制磨削过程,具体过程与切入磨相似,这里不再遨述。

此外,用户还可以根据工件加工工艺的需要,将切入磨、端面磨和纵磨结合起来,在切入磨的过程中加入轻微的靠端面的动作,以满足一些特定的工艺要求。

结语

以华中世纪星数控系统为开发平台,探讨了基于开放式数控平台的专用机床数控系统的开发方法,在华中世纪星数控系统平台上成功开发出了外圆磨床磨削加工数控系统。

外圆磨床数控系统所控制的对象主要包括5个部件:成型砂轮、金刚笔、工件、端面量仪测头和径向量仪测头。

外圆磨床数控系统的参数主要包括:砂轮形状参数、磨削加工参数、工件坐标原点、砂轮原点、砂轮左端面与端面量仪测头之间沿z方向的距离。

本外圆磨床数控系统在实际应用中,可以根据加工零件计数,自动实现砂轮修整,并自动调整工件坐标原点、砂轮原点、砂轮左端面与端面量仪测头之间沿z方向的距离。因此,操作人员在实际应用中,只需重复三个简单动作:安装工件、按循环加工按钮、取下工件,即可高效率、高精度地快速加工工件。在汽摩部件厂家的现场一定时期的使用和实际检测表明,本系统自动化程度高、加工精度高、加工效率高,而且精度稳定性好。如图3所示,加工一个零件仅需35s,加工零件的外圆尺寸、外圆锥度、锥高、锥角、圆度的精度达到1μm,完全符合用户需求。

- 上一篇文章:DNC系统在数控加工车间的应用

- 下一篇文章:基于FANUC31i的精密卧式加工中心伺服系统优化技术