投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于开放式数控平台的外圆磨床数控系统开发

过程层软件(或称上层软件)负责零件程序的编辑、解释,参数的设置,plc的状态显示,图形仿真、mdi及故障显示等任务的完成。通过ncbios把它与底层软件隔开,使得过程层软件不依赖于硬件。为适应不同的系统,只需改动过程层软件即可。

开放式平台上专用系统的二次开发

开放式数控系统普遍采用模块化、层次化的结构,通过各种形式向外提供统一的应用程序接口(api),并允许用户根据需要进行选配和集成,更改或扩展系统的功能迅速适应不同的应用需求,而且,组成系统的各功能模块可以来源于不同的部件供应商并相互兼容,这就使得在开放式数控平台上的二次开发得以简便快捷。

基于华中世纪星开放式数控平台的专用设备数控系统采用与通用数控系统相同的硬件体系结构,由于采用的伺服单元、位置单元以及所需i/o点数的不同,在具体的实现上略有差异,这种差异通过分别在系统配置文件(ncbios.cfg)中设置相应的驱动程序和在plc程序中根据具体要求进行点位控制编程来克服。对于不同的应用系统,可采用不同的位置接口单元。当伺服单元为数字式交流伺服单元时,位置接口单元可采用标准rs232串口;当采用模拟式交流伺服单元时,位置接口单元可用位置环板;当用步进电机作为驱动时,位置接口单元可采用多功能接口板。相应的板卡都己经模块化,直接插入ipc对应插槽内即可实现不同的伺服系统功能。二次开发专用系统硬件扩展十分方便,硬件平台体现了很好的开放性。

专用设备数控系统的控制软件是在华中数控世纪星开放式数控平台上进行的二次开发,主要解决以下几个方面的问题:

被加工对象的描述,之所以要对通用的数控系统进行二次开发,获得特殊设备的数控系统,是因为绝大多数特殊设备其加工过程具有一定的特殊性和其内在某种规律性,采用通用的数控加工描述语言对其进行表达时,存在着表达复杂甚至难以表达等问题。近年来开发出的各种图像数控编程系统、数控系统与各种计算机辅助设计如(cad)或三维实体造型系统(如pro/e、ug等)的接口,工艺卡式的数控编程系统等,都是为了扩充数控系统的加工描述能力,使通用的数控系统通过编程扩展可对各种特殊加工进行方便、灵活、快捷的编程表达;

对刀是生成正确加工代码的前提,对刀问题是数控加工中的一个重要的问题,对刀点的误差会造成加工出的工件不合格,甚至引起加工干涉等。在cimt07上国外厂商展出的各种数控机床中,不少机床采用精密测量装置对刀及测量工件的尺寸,其自动化程序和对刀精度较高。在我国的机床中,为了降低机床的成本,一般采用机械式的对刀装置,对刀精度较低。必须在控制软件中允许对加工数据进行修改,以补偿对刀误差,同时还可以部分补偿机床因热变形和弹性变形等各种因素引起的误差。

加工过程中的控制是专用设备控制软件开发的重要方面,不同的设备有不同的使用要求,不同种类的工件有不同的工艺要求,在加工过程中有不同的控制要求,且精度较高的机床往往要求在加工的过程中引入各种测量信号对加工过程进行实时控制。应根据具体情况对加工控制进行合理的规划和设计。专用设备的加工控制是通过调用华中数控世纪星开放式数控平台的ncbios提供的接口函数对轴进行运动控制,与针对不同设备设计的plc所实现的逻辑控制相配合实现的。

本系统的开发环境主要包括,世纪星的软件系统基于dos平台,采用c,c++程序语言编写,在borland c++3.1编译器里编译调试。

普通外圆磨床的基本结构

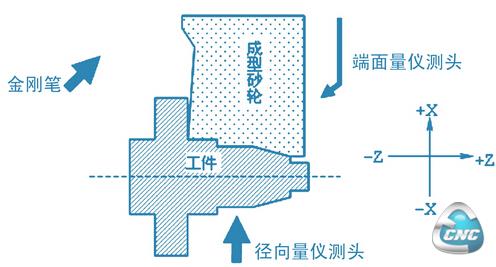

图3 磨床的坐标系以及磨床的五个主要部件

如图3所示,外圆磨床的5个主要部件包括:成型砂轮、工件、金刚笔、端面量仪测头和径向量仪测头。

其中金刚笔固定在头架上,因此,金刚笔和工件之间的相对位置是固定的。端面量仪固定在砂轮架上,因而,砂轮和端面量仪测头之间的相对位置是固定的。以头架(金刚笔、工件)为固定参照物,成型砂轮在机床坐标系下沿x轴和z轴运动。机床坐标系下的x轴和z轴的方向如图3。

成型砂轮的圆周面轮廓与加工工件所要求的轮廓形状精确一致,通过一次磨削加工循环,就可以完成对工件的加工。

金刚笔用来对新砂轮进行定型修整,把新砂轮修整为所希望的形状。此外,磨削加工中,成型砂轮不断磨损而变钝和失去形状,需要用金刚笔对成型砂轮进行轮廓修整,使之变得锋利和恢复到所希望的形状。显然,对砂轮进行定型或修整之后,必须调整工件坐标原点和砂轮原点,以使修整后的砂轮仍然能加工出合格的零件。

工件安装在头架和尾架之间的顶尖上。一般来说,工件轴线即为工件坐标系z轴。但是,由于工件顶尖孔的大小的影响,每次安装一个待加工的工件,工件坐标原点会沿z轴方向发生偏移。因此,每安装一个工件都需要对工件坐标原点的z坐标值进行重新设定。

端面量仪就是用来对工件坐标原点的z坐标值进行重新设定的。如图3所示,令端面量仪测头伸出到超过成型砂轮圆周面的位置,移动砂轮架,令端面量仪测头沿z方向逼近并轻触工件的某个端面,即可对工件坐标原点的z坐标值进行重新设定。

径向量仪测头用来对工件直径进行在线测量,以确保加工精度。

- 上一篇文章:DNC系统在数控加工车间的应用

- 下一篇文章:基于FANUC31i的精密卧式加工中心伺服系统优化技术