投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于arm的可重构数控系统设计

一个8位二迸制数(1 byte)按11位传输,电文头和尾由11 byte或9 byte组成,因此,当波特率为1.5 m时,1 tbit为0.666 7μs(1个8位二进制数-11 tbit-7.33μs);当波特率为12 m时,1 tbit为83 ns(1个8位二进制数-11 tbit—0.913μs)。

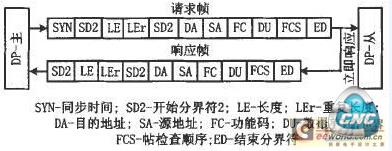

图4 profibus—dp用户数据交换原理

一般考虑到现场传输环境和延迟,在实施中还要加上约10%~20%的余量。主从通讯信息循环时间的具体计算公式如下:

tmc-(tsyn+tid1+tsdr+hender+i×11+o×11)×slaves。

式中,tmc为信息循环时间,按位时间计;tsyn为同步时间,典型的为33 tbit;tid1为在主站的空闲时间,典型的为75 tbit;tsdr为在从站的站延迟时间,最小值为11 tbit,最大为60 tbit至800 tbit不等,典型的为11 tbit;hender为在请求和响应帧中的电文头,198 tbit;i为每个从站的输入数据字节数;o为每个从站的输出数据字节数;slaves为从站个数。

对于一个单主站的数控系统方案,包含1个cnc控制器主站、4个伺服驱动器从站(4轴控制)、1个主轴驱动器从站、2个i/o模块从站、1个人机交互(human machine interface,hmi)单元、2个监控单元从站,则共有1个主站,10个从站。假定每个从站有10 byte的输入和10 byte的输出,则tmc-(33+75+11+198+110+110)×20=10 740 tbit。

1.5 m波特率下,1 tbit需要0.66μs,从而10 740 tbit需要10 740×0.66μs=7.1 ms;

12 m波特率下,1tbit需要0.083μs,从而10 740 tbit需要10 740×0.083μs=0.9 ms。

一般来说,数控系统在进行位置控制时,要求位置环的闭合时间在2 ms以内,所以上面的系统设计在1.5 m波特率时,无法满足要求。因此,要么提高总线传输速度到12 m波特率的水平,要么简化从站的输入输出字节的数量。

2.3基于现场总线的结构方案设计

现场总线也是一种被标准化和通用化的串行工业总线形式,采用数据通讯的形式,总线接口精简为只有通信数据的发送和接收定义。而且现场总线具备长距离连接的能力,可以采用串级连接的形式,以方便组建分布式的数控系统和远程控制的数控设备。

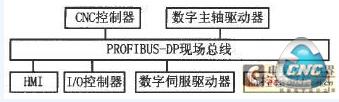

图5描述了基于profibus总线的数控系统拓扑结构方案,将数控系统简化为包含cnc控制器、人机接口(human machine interface,hmi)系统、输入输出单元i/o、驱动器单元drive和电机单元。每个模块具备独立的处理能力和智能特征,通过现场总线串联起来,成为总线拓扑结构上的一个站点。站点有主从之分,但都遵循完全一样的总线通信协议,因此,总线上传输的信号都表示数据而不存在专门的控制信号。这些数据信号必须经过特定的译码后,才能变成每一个模块单元可以直接在内部使用的数据。相对于传统的集中式数控系统结构,cnc控制器的地位发生了变化,它从核心模块变成了现场总线中的一个节点,虽然仍是整个系统中的控制主体,但通讯方式的改变使其在拓扑结构上与其他外围设备节点处于同等地位。cnc控制器可配置为现场总线数控系统中的主设备,负责系统任务的发起和控制数据的生成,以及采集监控其他节点模块的返回数据。

图5基于profibus总线的数控系统结构图

各模块的功能描述如下:

cnc控制器作为整个现场总线系统的主机,负责数控加工任务的规划、指令和数据的生成、计算和输出,负责网络系统的初始化、发起任务、状态查询、数据下载等工作。交互系统hmi则负责数控加工数据的输入,处理与用户操作和监控有关的系统功能,一般具备显示功能、键盘处理、用户数据传输,以及简单的数据处理功能。传统集中式数控系统中cnc控制器的cpu在担负起人机交互任务的同时,还要进行运动控制任务。这就要求必须用严格的实时任务调度来解决任务问共用处理器资源和共享数据可能产生的冲突。而分布式的设计方案则使hmi模块本身具备充分的处理和运算能力,它可以独立地向其他模块查询数据和发送数据,无须通过cnc控制器进行转发控制。这种数据的传输根据具体的现场总线协议不同而具备不同的封装形式,因此,只要符合该数据格式的传输设备都可以直接与hmi建立数据通讯关系,完成用户数据设定和所需数据的查询。这种模块化设计,可使hmi模块根据实际现场的需要具备多种形式,包括显示格式、数据类型、参数格式、图形化显示等众多功能,且都可以不依赖于cnc控制器而自由定制。

i/o模块同样从传统数控系统中的i/o点转化成具备智能处理能力和通讯能力的控制单元。i/o智能模块单元由于具备自己专门的处理器,而从集中式数控体系中独立出来,它自身实现数字量的输出、外部信号的采集,以及这个过程中所涉及到的信号的转化和调整。i/o模块单元与hmi和cnc控制器通过现场总线可以直接建立联系,所有对i/o端口的操作都会以命令的方式进行传输,传输的周期和格式由现场总线具体的协议规范保证。现场总线对i/o模块的连接,通过一对屏蔽双绞线即可实现。因此,系统的连接被简单化了,可靠性和灵活性都得到了很大的提高。而i/o模块自身的处理能力可以独立执行对现场i/o端口,包括执行器和传感器的基本控制和实时事件处理,保证了现场设备的正常运行。

数字伺服驱动器是数控系统操控电机运动的功率单元,是运动控制性能的关键部分,它是数控系统的运动控制执行器,是与电机等执行装置和机械设备的接口,负责将cnc控制器的任务和数据转变成运动控制输出,实现弱信号对强电流的控制。数字主轴驱动单元是数控系统的切削加工执行器,是与主轴电机等部件的直接接口,负责将cnc控制器对主轴的操作指令转变成转速或位置输出。目前,驱动器已从模拟式逐渐过渡到数字式,其主要标志是内部由模拟的开关器件和功率器件,转变为基于数字信号处理(digital signal processing,dsp)的数字式、集成化智能控制器件。参数的整定和算法的实现,是从硬件电子电路转化为基于软件的实现,因此具备了更多的柔性和可配置性。驱动器接受控制器发送的位置指令(脉冲串)或速度指令(模拟电压信号),通过内部控制器处理,控制电机精确运转,并在伺服系统中通过位置和速度检测装置,实现基于跟随误差的系统精确随动控制。但是,目前驱动器与控制器的连接仍是以并行连线为主,很多离散的输入输出信号必须通过一对一的连接关系进行传输交互,当控制器和驱动器安装距离较远时,这种连接方式非常不方便。因此,采用数据通讯的串行连接方式,实现驱动器与控制器的信息交互,是简化系统结构、提高系统可靠性的有力措施。而现场总线正是实现这一接口方案的最佳选择,它将所有的连接信号封装成具有控制意义的特殊指令格式,在控制器和驱动器之间传输,也可以在hmi,i/o单元和驱动器之间传输,然后由各自模块的处理单元解码,转换成内部所需的各类控制信号。

监控诊断单元是数控系统的状态监测与故障处理的独立模块,与现场的传感装置直接连接,负责实时采集现场设备关键部位的工作数据,并能进行预处理和应急处理,同时能够在必要时与cnc控制器建立信息交互。

这便是全数字式的数控系统的基本要求,这样的设计使得系统的结构不仅在硬件上得到了统一化,而且在软件接口上也有了统一的形式,因为遵循相同的数据传输格式和编码解码过程,通讯接口单元可以被抽象出来,供每一个不同功能的数控控制实体利用。

3 结束语

本文介绍的方案已成功应用于机床数控系统中,如tdnc320车床、tdncxl5a铣床等。在此基础上,笔者快速重构出了可应用于一个4轴加工中心tdnc40a的数控系统,如图6所示。实验证明系统稳定可靠,可重构效果良好。

图6数控系统用于4轴加工中心tdnc40a

mcx314as是一款功能强大的运动控制芯片,具有优越的4轴控制及插补功能,可大大减轻研发任务,提高研发速度,在短时间内得到了控制性能较高的数控系统。而arm处理器的强大功能保证了该系统的高速、高精度和实时性数控加工。fpga的应用解决了由于现场伺服电机扩展后的逻辑电路变化的问题,从硬件上实现了可重构性。现场总线是数控系统向工业通信技术领域内寻求分布式解决方案的一条很有前景的途径,其优势在于面向工业的标准化设计和市场产品线的支持体系。现场总线的应用实现了数控系统底层单元的灵活配置功能和数控系统的开放性。

- 上一篇文章:凸轮轴桃形磨削的数控加工工艺

- 下一篇文章:数控设备检测元件的故障及维修