投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于arm的可重构数控系统设计

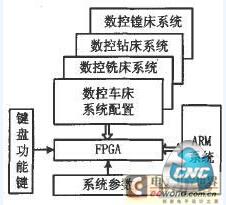

基于fpga的可重构设计,可按需要实时地调整系统的控制逻辑,因而可大大增加计算机数控(computer numerical control,cnc)系统的柔性和现场可重构性。如图2为基于fpga的可重构系统的结构框图,系统可实现对数控镗床、数控钻床、数控铣床和数控车床的重构设计。

图2基于fpga的可重构系统结构

这种新型的数字逻辑系统从资源利用率来讲,可以动态重构地复用资源,资源利用率将成倍地提高,所需的硬件规模也将大大下降。同时,由于不是采用指令运算而是采用硬件复用原理,在某种意义上还有助于系统工作速度的提高。

2 基于现场总线的数控系统的研究

2.1 profibus总线简介

开放式数控系统的两个重要内涵是自身接口的标准化、协议化和分布式体系的模块互连结构,这实际上与现场总线的技术纲领是一致的,即开放的、互联的接口规范和通信规范所组成的控制系统模型。因此,采用现场总线技术构建开放结构数控系统是一种必然的技术发展趋势,而且这种趋势定位在体系结构这个级别上,由此会彻底影响数控系统的设计、操作和配置等一系列特征,它正在触发传统数控技术领域内的重大变革,特别是伴随着开放式数控技术的研究和应用的升温,以数控系统为控制中心的控制系统和控制平台框架正在形成。

profibus是一种国际性的开放式现场总线标准,目前已广泛应用于加工制造和过程控制,属于成熟的总线技术,世界上众多自动化技术生产厂家都为他们的设备提供了profibus接口。profi—bus—dp是经过优化的高速廉价的通信连接,专为自动化系统和分散的现场控制设备之间通信而设计,特别是加工制造过程的控制,因此是分布式控制系统的高速数据传输的首选,而且profibus—dp定义了非常适合于数控系统功能实现的专用行规。所谓行规,就是根据应用的行业,对用户数据的含义进行了具体的、有针对性的定义和说明,从而使不同生产商的自动化设备只要遵循行规的格式描述,就可以实现互换。profibus—dp共有3个特别为数控应用定义的行规:

(1)nc/rc行规(文件编号:3.052) 描述了如何通过profibus—dp对机器人和数控机床机型进行控制,提供了详细的顺序图解,从高级自动化的角度描述了机械运动和过程控制的实现。

(2)编码器行规(文件编号:3.062) 描述了带单转或多转分辨率的旋转编码器、角度编码器和线性编码器与profibus—dp的连接,并为这些设备分两种等级定义了基本功能和附加功能,如标定、中断处理和扩充的诊断。编码器正是数控系统中各类伺服电机和主轴电机测量位置和速度的核心测量传感器。

(3)变速传动行规(文件编号:3.071) 描述了传动设备如何参数化以及如何传送设定值和收集实际值,它包括对速度控制和定位控制的必要规格参数规定基本的传动功能,又为特殊的应用扩展和进一步协议进化留有余地。

可见,采用profibus—dp作为基础,进行分布式数控系统的设计是最合适的,而且符合未来技术的发展趋势。

2.2 profibus—dp总线时间特性分析

profibus—dp采用单一的总线存取协议,通过开放式系统互联(0pen system interconnect,osi)参考模型的第2层实现,包括数据的可靠性以及传输协议和报文的处理。在profibus—dp中,这一层被称为现场总线数据链路(fieldbus datalink,fdl),但实际上由介质存取控制(mediumaccess control,mac)子层来具体控制数据传输的程序,并且保证在任何时刻只能有一个站点设备发送数据。这也是profibus—dp协议设计旨在满足的基本要求。

在复杂的自动化系统(主站)间通信,必须保证在确切的时间间隔中,任何一个站点都要有足够的时间来完成通信任务;而在复杂的主控制器和简单的i/o设备之间,应尽可能快速而又简单地完成数据的实时传输。因此,profibus—dp的总线存取协议包括主站与主站之间的令牌传递方式和主站与从站之间的主从方式。

数控系统在处理某些连续任务过程中,对实时性的要求很高,如复杂轨迹曲线连续控制和现场关键信号的采集等。因此,必须对profibus—dp的时间特性进行分析,为数控系统设计提供依据。

图3是一个单主站profibus—dp系统在不同通讯速率下,总线通信循环时间随从站点数量增加的变化趋势。假设每个dp从设备有2 byte的输入和2 byte的输出数据,最小的从间隔时间是200μs,tid1一75 tbit,tsdr一11 tbit。显然,从站数量是决定总线循环时间的主要因素,但相对而言,高速传输受到的影响就很小。图4描述了总线上用户数据通讯流程和数据格式,以此为例来计算和分析总线上的信息循环时间。

- 上一篇文章:凸轮轴桃形磨削的数控加工工艺

- 下一篇文章:数控设备检测元件的故障及维修