投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

凸轮轴桃形磨削的数控加工工艺

凸轮轴是汽车发动机的五大件之一,凸轮轴的桃形磨削加工是凸轮轴机加工的关键工序。随着磨削技术的发展和对凸轮轴的质量、产量的要求的提高,凸轮轴桃形磨削技术也不断改进。

凸轮轴桃形的功用及加工要求

凸轮轴是发动机配气机构的关键零件。发动机的连续运转正是通过凸轮轴桃形对气门的顺序启闭、气门开度的规律控制,使发动机的进气、压缩、做功、排气四个冲程周而复始、定时顺序地循序完成的。进气和排气冲程凸轮轴的桃尖推动挺杆顶开气门,进入新鲜空气、排出废气。压缩、做功冲程则关闭气门。凸轮轴的桃形(见图1)通过对气门的启闭时序和开度的控制,控制发动机的运转,对发动机的性能有很大影响。

普通的汽车发动机,凸轮轴桃形对气门的启闭作用是在高速运转中进行的。凸轮轴桃形和气门挺杆之间呈滑动摩擦状态。桃形轮廓的设计质量、加工精度、表面质量、材料对发动机配气机构的动力性能、凸轮轴-挺杆的接触应力、油膜润滑特性影响极大,并进而影响到发动机的动力性、经济性、可靠性、寿命,以及排放、振动、噪音等。质量差的桃形轮廓其曲线不连续,或者加工出的廓形不符合设计要求,表面粗糙、有波纹、烧伤等,在工作中易引起冲击、跳动、润滑特性恶化、易磨损、激励噪音、振动等问题,影响发动机的性能、寿命,增加油耗、排放等。

所以,根据凸轮轴桃形的功用和工作特点,凸轮桃形除了要有合理的廓形设计、材料耐磨性、一定的刚度外,廓形的加工精度和表面质量也是至关重要的。加工精度很差的廓形设计得再好也是没有意义的。粗糙度很差,表面有烧伤、波纹,对桃形的正常工作和寿命都会有不利影响。

传统的凸轮轴桃形磨削工艺

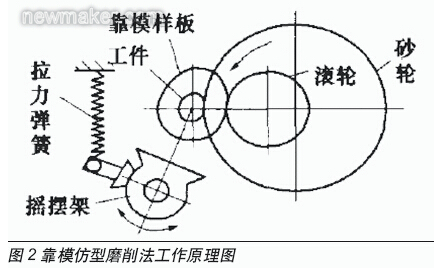

传统的凸轮轴磨削采用机械靠模仿型磨削法。设计人员按凸轮轮廓计算出凸轮上每一点的升程值,工艺人员根据此升程值设计、制作标准凸轮,然后利用标准凸轮在凸轮轴磨床上以反靠法磨制一套靠模样板。磨削时靠模样板紧靠在一个滚轮上,通过摇摆架使被加工凸轮和靠模样板同步摆动、同轴旋转,由此磨出与样板升程形状相一致的凸轮轮廓(见图2)。

这种结构的凸轮轴磨床存在的主要问题是:

⒈ 生产准备周期长、制造柔性差。

⒉ 磨削凸轮轮廓精度难以保证,产生误差的因素多。

⒊ 容易产生升程误差,大大地缩短了砂轮的使用寿命,零件精度也难以提高。

⒋ 砂轮线速度低,修整工具和工艺落后,机床生产效率低。

新型的凸轮轴桃形磨削工艺

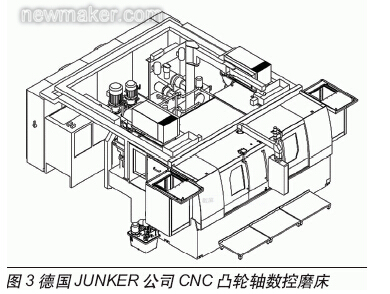

笔者所在工厂采用德国JUNKER公司的CNC凸轮轴磨床(见图3)进行凸轮轴桃形的无靠模数控磨削。其工作原理如下:整个凸轮轮廓(包括基圆、侧圆和凸尖)由砂轮架(X轴)的运动和工件主轴(C轴)的旋转运动同步协调动作而成。砂轮在特定的进给角范围内沿基圆做连续径向进给:当凸轮轴旋转时,砂轮架提供进给运动,也按凸轮轮廓移动(见图4)。由于金属切削量化较大,必须按凸轮轮廓控制凸轮轴的角速度,在基圆和侧面处的金属切削率大体保持常数。

该种磨削方式由于取消了靠模,实现了自动修整砂轮、自动补偿、恒线速磨削、自动轴向定位、砂轮自动动平衡等技术,使得凸轮轴桃形的磨削精度大大提高。目前笔者所在工厂的凸轮轴桃形的加工精度为:轮廓总升程误差0.01mm;相邻每度升程误差0.0025mm;相位误差(从凸轮到凸轮)小于0.25°;基圆误差±0.01mm;表面粗糙度Ra0.5-0.4。

- 第1页:凸轮轴桃形磨削的数控加工工艺(1)

- 第2页:CNC凸轮轴磨床的主要技术特征

- 上一篇文章:基于UG NX的整体叶轮五轴数控加工技术

- 下一篇文章:基于arm的可重构数控系统设计