投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控加工新技术MachineDNA应用探讨

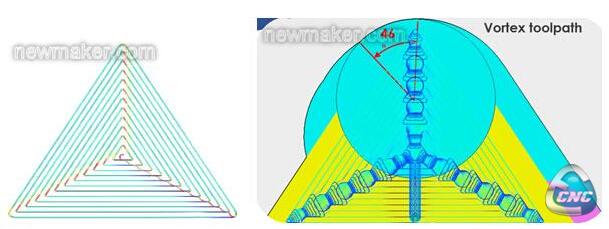

如下图一个三角型型腔刀具路径,路径在90%的蓝色区域都是正常的直线运动,在角落部位大约有10%的刀具路径用红色表示,红色区域是切削出现不稳定的区域,仅仅10%的路径长度,经过试验发现,该区域占用的机床运行时间是90%的切削时间;数控机床不断的加速、减速,导致机床剧烈震动,同时刀具在该区域会发出刺耳的声音,切削条件非常恶劣,Vortex采用特殊的、结合MachineDNA数据的自动摆线处理、以及路径点分布等,来处理刀具路径,让路径在所有区域都保持恒定的切削包角,恒定的切削速度,也保证切削能够在恒体积、恒载荷的理想切削状态;最大限度发挥刀具和机床的潜能。

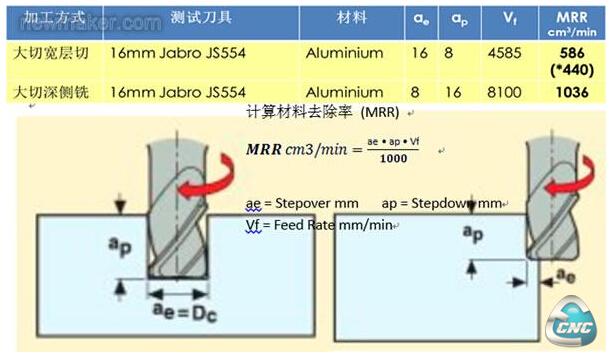

解决数控加工载荷和等体积切削的问题,单位时间内数控加工材料去除率的提升,可以基于以上技术,达到惊人的效果,在案例分析阶段,我们能够看到提高加工效率5~10倍的特殊案例;下面我们分析大切宽和大切深材料去除率的数据分析,假设实际切削ae (Stepover) 设置为 75%刀具直径;刀具切削负载计算中,切宽(ap)增加,机床负载同比增加,而大切深,在同样切宽(ae)条件下,机床负载增加较少,通过数据,能够清楚的认识到,在合适条件下,采用大切深,能够有效提高材料去除率。

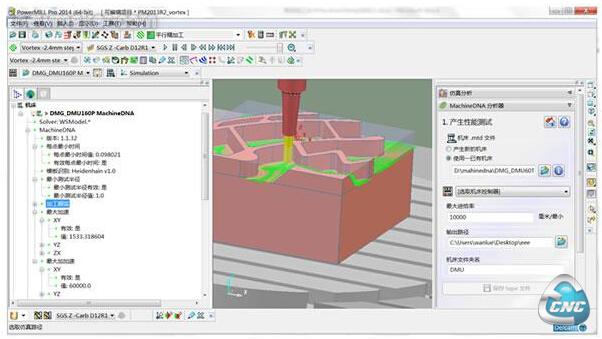

在清华大学精密仪器系,使用DMU60T 测试,材料因条件所限,采用Aluminium 6082 T6,零件大小250mm*250mm*80mm进行测试,刀具选用12mm普通硬质合金3刃铝合金加工刀具,通过在机床运行PowerMILL生成的MachineDNA程序(数控机床运行约20分钟),获在得多种运动条件机床特性数据,其中机床最小点响应时间为0.098021ns。

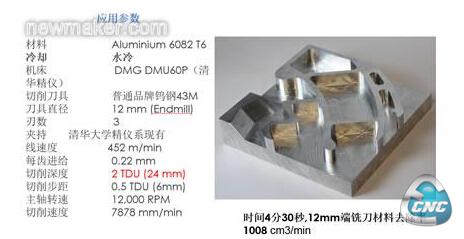

如上图中零件,一次切削深度达到2倍刀长=24毫米,切削速度7878mm/min, 切削过程平稳,观察机床负载恒定,无震动、切削声音恒定一致,观察数控系统实际速度保持在7878mm/min 浮动5%以下范围内,每片切削都基本保持一致,实际切削时间4分40秒,单位时间材料去除率达到1008 cm3/min,同等条件下,是大多数企业切削该材料效率的2~3倍,下图是实际测试工件和详细参数

新技术存在的意义是为企业提高效率、节约成本、增加效益,本技术在为企业定制增效工程中,能够起到非常重要的作用,某汽车零部件供应商,加工齿轮箱部件,每月大于500 件/工具钢/54-59 HRc,使用传统CAM软件加工时间 >26分钟,使用MachineDNA&Vortex 加工时间减少到4m 25s (同时大幅节约刀具费用70%),效率是原来的超过6倍,传统方式采用层切小切深方式,刀具磨损快,新的方式,每次装夹2个零件,一次切削两个零件,切削过程稳定,零件质量通过检测也达到较高要求。

另外,在钛合金加工领域,国内外也存在众多的待解难题,MachineDNA&Vortex技术在该领域,也为相应厂商提供了相应效率提升途径,下图是一个航空钛合金空心齿轮的高效加工应用,材料为Ti6AI4V,冷却方式采用高压冷空气,刀具采用12mm钛合金专用铣刀,刀具线速度100m/min,可有效解决客户过去在加工该类零件时,一把钛合金专用铣刀,不能完成单个工件的问题,同时恒载切削,因产生较少的切削热,零件性状和表面质量都非常好。

综合上述,数控技术发展及研究深度出现非常细致的分工,由单一的几何切削计算研究,深入到机床共振域、刀具共振域、切削过程金属形变、性变;刀具与加工材料共渗的研究,并取得一定进展;超硬刀具的发展也为高效加工提供了相应的支持;热胀刀柄也普遍被使用,直线电机和高速主轴也逐步成熟,数控加工技术的发展也基于相关技术的发展而提高,Delcam的MachineDNA和Vortex技术是在现代数控技术整体发展的基础上,能够为企业生产、数控加工技术研究等领域,提供优化刀具路径的先进编程系统;数控切削技术的研究和应用,也必须依赖先进、优化的刀具路径。

- 上一篇文章:虚拟机床在五轴加工中的应用

- 下一篇文章:用于飞机大型结构件加工的高档数控机床的精度控制及管理