投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控加工新技术MachineDNA应用探讨

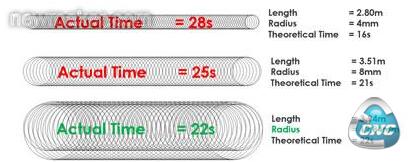

数控加工过程中,因为数控机床和数控机床本身运动特性,不合理的NC程序,都会导致数控机床在切削过程中,频繁的交替加速减速;通过在数控机床试验,并分析以上条件,都不能让数控机床在切削过程中保持恒速;同时存在数控系统在不同的圆弧条件下的巨大差异,通过下图可以看出,针对试验设备,采用PowerMILL提供的测试程序获得以下数据;长度2.8毫米采用摆线编程,摆线圆弧半径4mm,理论时间16s, 数控机床实际运行时间28s, 初步计算数控机床在当前条件下减速比达到42.857%;同样速度采用8mm摆线圆弧,接近实际时间;采用圆弧半径为12.84mm,该机床在Feedrate = 10000mm/min条件下,能够保持不减速加工完成所有刀具路径;

通过对试验条件的设定和测试,推断数控机床本身存在个体的运动特性,获取机床最佳运动特性,通过包括以上及其他更多测试条件,获得数控机床Delcam MachineDNA数据,适当控制进给率和采用恰当的加减速曲线可以减少加减速滞后所产生的误差。“前瞻”控制在程序执行前对运动数据进行计算、处理和多段缓冲,从而控制刀具按高速运动,而且误差很小。对于机床平滑运行的高精度轮廓控制,采用对指令形式的实时识别,可以最佳地控制速度、加速度和加加速度,因而使加工总是保持在最佳状态。为了防止扰动,测试获得数控机床的加速度、加加速度、最小点响应时间等重要MachineDNA参数,把MachineDNA数据植入CAM的仿真机床,编程系统PowerMILL读入该仿真机床,在编程系统中选用MachineDNA功能有效,软件生成刀具路径将根据该数据进行优化;结合Delcam另外一项专利技术Vortex路径,得到高效的加工程序。

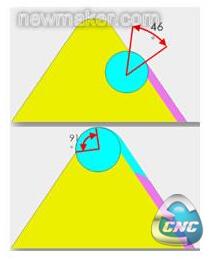

关于Vortex技术,能够实现数控加工在切削过程中做到等体积切削,结合MachineDNA能够做到恒速、等载荷切削的目的;在数控加工过程中,制约加工效率的主要因素包含载荷不恒定、路径突变等不利因素;切削在角落区域,刀具的切削角度急剧增大,切削条件急剧恶化,刀具寿命受到较大影响,切削力增大、切削热迅速累积、排削困难、精密机床受到较大冲击;如上图,在正常切削区域,刀具和工件始终保持46度包角,在转角和锐角区域,切削包角会急剧变大,导致出现切削条件变化。

- 上一篇文章:虚拟机床在五轴加工中的应用

- 下一篇文章:用于飞机大型结构件加工的高档数控机床的精度控制及管理