投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

发动机正时链条盖快速样件数控加工工艺

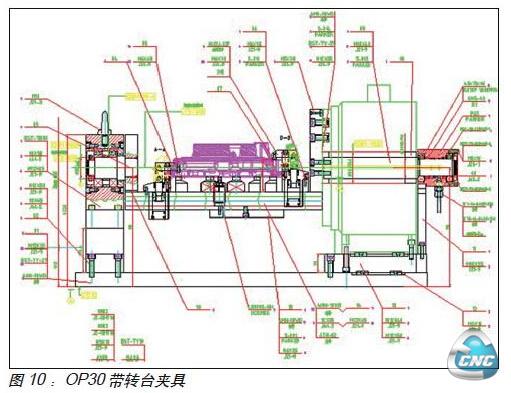

OP30 工序加工采用立式数控加工中心带A 轴回转的加工中心桥式夹具, 夹具结构同OP10 工序一样,采用典型的一面两销(固定销)定位夹紧方案, 以零件A 基准端面及B 基准定位销孔2-Φ5.95+0.087 +0.067 实现定位,加工油封孔、6 个M6 牙孔以及3 个M12 牙孔; A 轴回转+90°,加工3-M12 以及4-M6 牙孔。( 如图10)

机床全部选用美国产HAAS VF3SS 立式加工中心, 机床数控操作系统为HAAS 专用的操作系统, 主轴采用12000rpm 的有色金属切削专用主轴, X/Y/Z 运动行程1016/508/735 mm, 机床工作台尺寸1219×457 mm,X/Y/Z 定位精度±0.0050mm, 重复定位精度±0.0015mm。夹具转台选用HAAS HRT310 规格。

加工工艺关键点:主要是考虑产品的变形问题,工艺的安排,刀具的定制,在整个生产过程中重要尺寸部位油封和销钉孔都是使用的复合刀具,且精加工刀具全部采用PCD 镗刀和铰刀。这样大大提高了产品的表面质量,尺寸精度以及使用寿命。

问题

零件在加工过程中陆续了出现了一些问题,主要体现在以下方面:

1,OP10 工序的A 基准端面的加工平面度0.4MM,刚刚开始选用的材料是T6 规格的,经过人工时效处理过,但内部应力没有完全去除。更换了T651 材料后此问题解决。

2,OP10 工序的B、C 基准定位销孔2-Φ5.95+0.087 +0.067 铰孔过后出现位置度超差,以及中心距242.0±0.05 mm超差, 也是由于产品变形所致。此产品很可惜就报废了。

3,OP10 工序在精加工过程中D8R0.5 的牛鼻刀出现掉刀现象,这个主要原因是由于精加工的余量偏大,在加工过程中进给很快使得刀具掉刀,不过出现这种情况后将产品下降2 个MM,此产品能挽救回来。

4,OP20 在加工完后发现产品的表面有压伤情况,最后查出原因就是粗加工的部分铝屑跑进了产品的加工面下面,然后螺栓在一锁紧就造成了产品压伤。在产品粗加工结束后将产品拿下来清理干净接触面,随后在将产品压紧,此问题得到了有效控制。

结论

通过不断的更改尝试,工艺的优化,最终按时完成了客户的订单。此次加工过程中,我们也掌握了一套自己的快速样件加工技巧,用最有效的时间,最节约的成本来创造出最大的利益。

- 第1页:发动机正时链条盖快速样件数控加工工艺(1)

- 第2页:设计方案

- 第3页:发动机正时链条盖快速样件数控加工工艺(3)

- 上一篇文章:虚拟机床在五轴加工中的应用

- 下一篇文章:用于飞机大型结构件加工的高档数控机床的精度控制及管理