投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控车间信息化集成技术

2.2 基于Web服务的车间系统与外部相关系统的集成

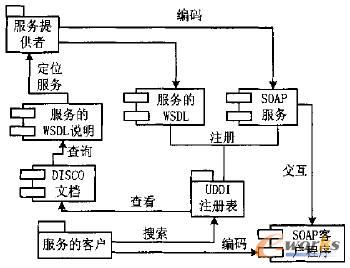

车间内部信息和外部信息的集成因一般不在同一地域,而且有可能需要通过Internet来实现通讯,所以使用组件技术就不再合适,可以通过Web Service、技术来实现信息的集成,通过在超文本传输协议(HyperText Transfer Protocol,HTTP)上便用简单对象访问协议(Simple Object Access Protocol,SUAP)来进行。对系统所要访问的各个车间外的系统,如企业资源计划(Enterprise Resource Planning,ERP), PDM等,设置ERP访问器和PDM访问器,来获得车间所需生产计划和产品信息。同时,对车间需要发布的信息,设置信息发布器向车间外部发布系统信息。访问器采用标准的Web服务接口,根据企业ERP, PDM具体定制。访问器可实现ERP , PDM的信息查询和获取,如信息查询API-FindXXX,信息获取API-GexXXX(XXX代表企业信息,如生产计划,本月生产计划等);发布器同样用标准的W eb服务接口来实现,将系统需要发布的信息发布出去,如API-PutXXX(生产进度,设备状况等)。Web服务就是通过Web接口提供的某个功能程序段。

外部集成的具体实现如下:首先在企业服务器中设立不同的统一描述、发现和集成协议(Universal Description,Discovery and Integration,UDDI)注册中心,负责管理注册企业内外各部门的Web服务,即定位与所需要功能匹配的Web服务;而外部各系统(如ERP,PDM等)编写各自的Web服务接口,充当服务器功能,在系统访间器端编写相应的代码,使用Internet进行远程过程调用(Remote Procedure Call,RPC)操作,对Internet上的服务器进行请求,并接收以XML格式的返回响应(服务内容),此时系统为客户端。该过程实现了信息从系统外部到系统内部的交流。如系统需向外部提供信息时则反过来,在系统发布器端编写相应的服务接口及服务说明,并到UDDI中心注册,外部各系统读取该服务接日,完成信息从系统内部到系统外的流动。这些在客户机和服务器之间来回传递的消息被编码到一个特殊的XML语句中,这些语句称为SOAP。例如,系统需要外部服务(如来自ERP的当月生产计划等),则首先到注册中心查找相应服务,然后在系统访问器中编写相应的访问代码,通过标准的Internet协议(如HTTP)访问所需要的服务,实现访问功能。当然,还可以根据企业间动态联盟的情况,建立企业联盟中的UDDI注册中心,提供企业间的信息交互集成。如图5所示为车间系统与外部信息的集成逻辑图。

3 集成系统的体系结构及实现方法

系统采用C#在Microsoft的Visual.NET环境下开发,构建了数控车间数字化软、硬件集成执行平台,并进行了信息的集成。实现方式上采用浏览器/服务器(Browser/Server, B/S)和C/S混合的方法。因为NC加工程序可行性验证需要在客户端运行仿真软件,所以将其设计成C/S结构,系统内其余部分设计成B/S结构,充分利用B/S模式强大的可扩充性、跨平台性和广泛的可访问性,客户端基本不用维护。采用B/S三层应用结构。利用中间件将应用分为表示层、业务逻辑层和数据存储层三个不同的处理层次,使系统具有稳定、安全和处理能力强等特性,同时拥有开放系统成本低、可扩展性好等优点。B/S结构实现了系统的随时接入性,即在车间内部只要能上网就可以使用本系统。系统的安全性则通过系统安全权限来管理。采用组件设计的结构可实现系统的即插即用,便于系统重构。

系统数据库采用Orcale 9i作为后台数据集成存储支持。根据数据库的角色管理,设计了不同用户的数据存取权限,以保证数据的安全性。采用ASP.NET Web服务模板设计了系统的信息访问器,并采用DCOM技术设计了各子系统的接口。

4 应 用

上述执行系统及信息集成解决方案在某企业的数控车间中得到了应用。该数控车间属于典型的多品种、小批量生产,30%以上结构复杂、精度高的零件需要数控精加工,因此需要生产系统具备快速响应能力。而目前的车间管理方式不能满足企业生产的需求,表现在:①CAPP的编制缺乏制造资源的有力支持,多数凭经验知识;②车间资源管理不系统、不规范,导致生产准备时问长,生产效率低下;③生产管理方式落后,计划、调度、生产状态不能有机衔接,不能动态反馈实时信息;④车问信息不能共享,车间内的各应用软件(如LAPP、立体仓库管理软件等)孤立运行,仅靠人工方式进行信息交互的手段落后,信息滞后且二次输人易造成人为差错。

针对这种状况,设计了数控车间制造执行系统。通过系统访问器直接获得ERP对车间下达的生产计划,结合CAPP可分解为各相应加工单元的生产任务;通过遍布车间的触摸杳询一体机及信息采集终端,可实现数控设备、自动化立体仓库、对刀仪等与集成系统网络的连接,传输NC程序,采集加工任务进度、设备状态和资源使用状况等;信息经模拟导航系统的统计分析后用大屏幕发布显示;同时调度子系统对临时状况,如急插件、设备故障等进行调度,通过系统发布指令。集成系统实现厂车间信息的全面采集和综合分析、各层管理人员及操作员之间信息实时交互等,提高了车间的数字化管理水平和生产效率。经过一段时间的运行,证实了该系统的有效性。据统计,车间设备平均利用率从20%提高至60%,如车间数控设备加工效率从25%提高至60%。如图6所示为系统的部分应用页面。

5 结束语

本文所提出的数控车间信息集成方法,能够支持车间内外部信息的集成。通过标准的Web服务接口可支持车间外部跨Internet的信息集成,而基于DCOM的组件技术可实现车问内部信息的快速高效集成,使得信息集成具备良好的可扩展性、可重构性和易集成性。面对动态多变的车间信息和用户变化,只要对部分模块进行扩充和再定义,整个系统就可以重新组合装配。因此,本系统具有普遍性。

- 第1页:数控车间信息化集成技术(1)

- 第2页:系统集成设计

- 第3页:数控车间信息化集成技术(3)

- 第4页:基于Web服务的车间系统与外部相关系统的集成

- 上一篇文章:如何正确选择步进电机和伺服电机

- 下一篇文章:DNC系统工程在数控加工车间的应用