投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控电火花加工自动编程系统

4 后置处理

在生成数控代码时,要根据主轴运动的设定情况进行主轴的运动控制,包括主轴启停与进给速度指令的控制。根据前置模块生成的刀具轨迹文件可以很容易转换为数控加工NC代码文件,这里采用的RS-274数控代码文件标准,基本操作利用功能处理模块提供的参数,完成数控系统对相关走刀功能的指令描述,并输出到NC数控文件。

4.1 形成数控代码

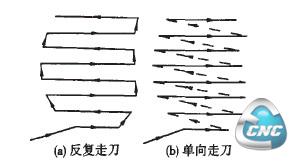

使用行切法确定刀具轨迹,然后编写数控代码。常用的行切方式有两种:往复走刀和单向走刀。如图5(a)为往复走刀示意图。这种行切方式要先设定一组水平或垂直平行线(平行线间距根据刀具半径和刀具重叠率设定),然后求出平形线与刀具补偿后工件轮廓线的所有交点,并把这些交点按顺序存放。以距离前一刀位点最近的一个交点为起点开始排序刀位点,并沿着直线和轮廓线走完所有的交点;从直线终点所在的环上,按照路径最短原则寻找下一个直线段的起点,并将这段路程也作为一段刀位轨迹。若环上的互交点都被访问过,则进行跳刀,在另一个边界环上继续进行,直到所有的边界环都被访问过为止。这种算法可以最大限度地避免跳刀,对保证工件加工效率非常有利的。图5(b)所示为单向走刀示意图。连接的方法最简单,只要将这些刀位点按照走刀方式排列顺序连接起来即可,但是,由于跳刀和空程很多,加工效率低。

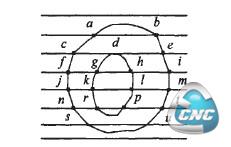

图6为利用往复式走刀进行说明刀具轨迹确定的方法。行切路径和轮廓产生的交点a,b,c,d,e,f,g,h,i,j,k,l,m,n,r,p,f,s和u就是要求的刀位点,根据最小刀位行程和最少跳刀原则安排的刀具路径为:a→b→e→d→h→i→m→l→p→t→u→s→n→r→k→j→f→g→d→e。为了减少跳刀,把点c,d,f,g,j,k,n和r存入堆栈,等排序完最后一行刀位点s和u之后,再从堆栈中取出存入的点,安排刀具路径,然后把刀位信息转换为G代码轨迹格式并且存人文件就可以得到数控代码文件。需要说明的是,电火花数控铣削加工程序中除了刀具运动轨迹代码以外,还要附有加工条件代码,如脉冲电源参数等,同时,还要嵌入可供随时调用的抬刀程序代码。

5 仿真加工和实验与结论

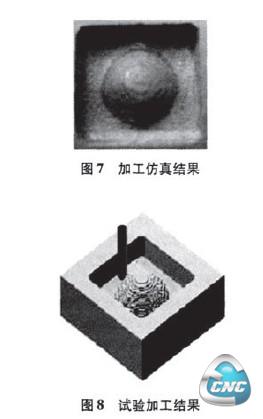

利用电火花数控铣削加工自动编程技术,编制的电火花铣削自动编程系统基本解决了常用零件的铣削加工自动编程问题。图7是从DXF文件中读出数据进行自动编程并仿真的加工零件图。图8则是利用数控电火花机床进行铣削加工的样件。通过进一步细化刀具损耗补偿方法及完善工艺数据库,就可以满足更高的电火花铣削加工自动编程要求。

- 第1页:数控电火花加工自动编程系统(1)

- 第2页:后置处理

- 上一篇文章:数控技术专业数学教学模式的革新

- 下一篇文章:数控技术专业竞赛参赛选手问题分析