投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

高精密金属针布双伺服冲齿数控技术的应用

3 控制系统硬件设计

新型系统的电气控制采用先进的计算机数字控制(CNC)技术,以数控技术可编程控制器(PLC)为控制核心;交流伺服电机(ACSM)为执行元件,通过FX2N-1PG完成电机定位控制;高速数字旋转编码器(PG)为生产线速度检测单元,A975GOT触摸屏作为人机界面,通过FX2N-485-DB通讯扩展模块实现系统的信息交流。冲齿机电气控制系统组成如图4所示。

PLC以其处理速度快、抗扰能力强、编程简单等优点,已成为替代传统继电接触器控制线路的升级换代产品,在工业现场控制中被广泛使用。本方案采用FX2N-64MR型PLC作为核心控制器,其除了具有一般逻辑和计算功能外,还具有高速脉冲串(最高60 kHz)输入口(X0、x1)、RAMP电机变频软起动/软制动及高速实时中断响应等特殊处理功能,可非常方便地对于伺服电机进行位置控制或速度控制。

冲齿轴和牵料轴分别由HC—SFS253B型和HC—UFS43B型的伺服电机驱动,该电机自带17位即131 072 p/rev的高分辨率编码器。牵料伺服电机通过变速比为1:20的减速齿轮驱动牵料主轴,在牵料轮直径D2为80 mm情况下,系统具有的电气稳态控制精度为:

由(7)式可见新系统的控制精度远远高于金属针布生产的国家标准要求——10μm;尽管新的冲齿电机额定转速降低为3 kr/min,额定扭矩为12.0N·m,但由于控制精度的显著提高和机械机构的简化,可以方便地采用4刀以上冲切技术,使得生产线的加工运行速度较以往提高数倍。最高运行速度可达30 m/min(注:传统冲齿机为7 m/min);伺服系统配备RS-485通讯口,可实现控制机构与执行机构的实时通讯,当冲齿工艺参数或产品规格变化时,只须根据(6)式修改伺服内部电子齿轮系数比,而无须更换任何机械零部件或调整机械参数,使得产品的品种在很大程度上得到扩展,可方便地加工齿距参数为1.3 mm~2.5 mm的高精密锡林、道夫针布品种,实现了冲齿工艺的柔性化无级调整。

在新机构中采用A975GOT广阔视角TFT液晶触摸屏作监控生产工况的人机界面,利用与触摸屏配套的组态软件,可通过PC机对其控制界面、图像参数或曲线进行离线编辑,并通过COM口下载到内存。生产线运行过程中,按照事先编制并固化在其内存中的指令程序,实时监控伺服电机的转速,并获取生产线的实时数据,同时还可以方便地设定产品品种,实现人机现场对话操作。

4 控制系统软件设计

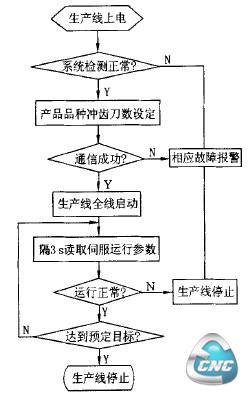

合理、简洁的用户控制程序是实现软件取代硬件、电气软联结取代机械硬联结、柔性参数调整取代刚性参数调整的重要因素。根据前述冲齿机控制原理及生产工艺要求,利用PLC的梯形图程序设计方法、技巧,触摸屏与PLC的通信协议和触摸屏组态软件包,加之一定的编程和工程实践经验,可以设计出功能强大、灵活方便、操作简单的控制系统软件。完整的系统软件包括:PLC控制程序、伺服系统-PLC通讯程序、触摸屏组态软件三部分。因篇幅所限,仅给出PLC控制程序流程图,如图5所示。

5 结束语

利用先进的可编程逻辑控制器、触摸屏和伺服系统构成的双伺服数控冲齿系统具有传统机械耦合式冲齿系统无法比拟的优点。新系统实现了工艺参数和规格变化下的柔性调整与控制,具有控制精度高、加工范围广、生产效率高、无噪声等优点,可实现各种规格针布齿条的高速、高效加工,具有非常广泛的应用前景。

我们早在2001年初研制成功,并批量投产的新型LJ2000—II型高精密金属针布全自动生产线已采用这项研究成果。从多年的生产实践来看,产品完全达到国家标准,并通过江苏省科技成果鉴定,达到国际先进水平。新设备可达到的技术指标如下:

1)4刀以上冲齿效率;

2)最高加工速度umax=30 m/min;

3)稳态电气控制精度达到0.1μm;

4)可生产1.3 mm~2.5 mm范围的各种规格的高精密品种(全系列锡林、道夫品种)。

- 第1页:高精密金属针布双伺服冲齿数控技术的应用(1)

- 第2页:工作原理

- 第3页:控制系统硬件设计

- 上一篇文章:基于开放式数控系统的几何误差补偿研究

- 下一篇文章:多线螺纹加工数控技术的探讨