投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控技术在模具工作零件制造过程中的应用

1.1.2 齿形硬质合金无锥度凸凹模加工工艺分析

预先在毛坯的适当位置用穿孔机或电火花成形机加工Φ1.0mm~Φ1.5mm穿丝孔,穿丝孔中心与凸模轮廓线间的引线长度选取5~10mm,如图2所示。凸模的轮廓线与毛坯边缘的宽度应至少保证在毛坯厚度的1/5。为后续切割预留的连接部分(哲停点)应选择在靠近工件毛坯重心部位,宽度选取3~4mm(取决于工件大小)。为补偿扭转变形.将大部分的残留变形量留在第一次粗割阶段,增大偏移量至0.15~0.18 mm,后续的3次采用精割方式,由于切割余量小,变形量也变小了。大部分外形4次切割加工完成后,将工件用压缩空气吹干,再用酒精溶液将毛坯端面洗净,凉于,然后用粘结剂或液态快干胶(通常采用502快干胶水)将经磨床磨平的厚度约0.3mm的金属薄片粘牢在毛坯上,再按原先4次的偏移量切割工件的预留连接部分(注意:切勿把胶水滴到工件的预留连接部分上,以免造成不导电而不能加工)。

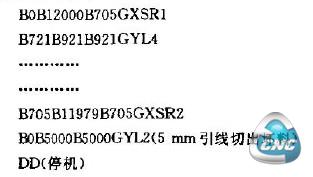

1.1.3 去形硬质合金无锥度凹凸模西模部分电切纲加工程序

以下为零件轮廓加工程序(顺时针切割,偏移量为后置时机床实现补偿).由于程序较长,在这里就不全部列出了。

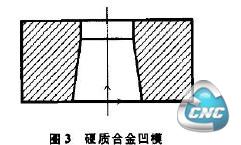

1.2 硬质合金凹模谁度孔的加工

现以加工如图3所示硬质合金(YG15)凹模锥度孔为例,对电切削机床在该工序中的应用做一简要分析。

1.2.1 硬质合金凹模锥度孔零件分析

该凹模孔刃口截面为正六边形,漏料孔下端面为圆形。如图4所示。经分析,可以采用两次切割的方式,即第一次切割得到直通式的六边形凹模孔,第二次切割可以采用锥度切割得到带有锥度的漏料孔,两次叠加可得如图所需的凹模孔形状口因第一次切割加工一与1.1所讲方式相似,此处从略,主要分析第二次切割加工。

- 上一篇文章:回转支承加工设备的数控改造及数控技术

- 下一篇文章:基于开放式数控系统的几何误差补偿研究