投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于网络与状态监测的智能数控技术

1.2 在机质龄检侧及状态信息综合响应

在机质量检测可减少工件装卡次数,提高定位精度,并有效降低废品率。基于此,利用开放式数控系统的结构优势,开发在机质检测控制功能具有现实的意义。

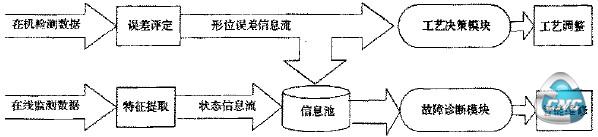

相较于离线检测,在机检测方式的一个显著优势是在加工过程中,可按需及时向数控系统提供准确可靠的工件形位误差信息。采用高灵敏度的红宝石测头与红外线定位相结合的方式,可有效保证在机检测的精度:在集成了加工过程在线状态监测的系统平台中,将这种形位误差低急作为一种倍息流导向两个不同的目的地(图2)。

图2监测信息集成响应策略

由图看出,误差信息流其一是作为后续工艺加工调整的依据,直接进入数控系统的工艺决策模块,并继续影响后续加工过程;其二是作为加工制造系统的一种状态信息,与前述加工过程在线监测得到的状态信息一起,作为系统状态评定及故障诊断的数据源,进入故障珍断模块,实现数控系统、机床以及工件的状态信息闭环,从而丰富了单纯依靠加工过程的状态信息进行诊断与维修的信息量。提高了状态预测与诊断的精度。

1.3 系统自整定策略

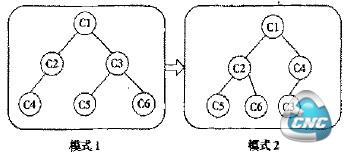

机床运行过程中,随着状态的改变,智能系统要求能实现自身功能给构的自整定以适应外界环境的变化。基于此,本文提出了元胞冗余与自调整策略。所谓元胞,在此定义为系统功能的最小执行单位。它们拥有自己的数据资源并能共享系统的公共资源,由一个唯一定义的ID以标志自身。多个元址替险照一定的逻辑规则组成一个完整的功能实体,称为模块。通过调整内部结构,模块可以在不同的工作模式下正常运行。在系统爵态设计初期,通过对底层元胞的冗余设计,可实现对上层多种工作模式的资源支撑。间时,还可利用数控系统的开放结构优势,动态添加新的元胞,以实现对更多工作模式的支撑。在模块内部,每个元胞拥有一个随状态可变的位置号,标志该元胞在模块内部所处的逻辑位置,以属性变童MyPos表示。模块内部维护一个元胞位置号与模块功能结构的关系映射表。而在元胞内部,则通过该位置号控制元胞与外界的连接关系。当外界状态发生变化时,通过底层元胞的位置自动调整,系统实现整体功能结构的自适应改变。图3为在外界状态改变剑模块内部劝能结构调整示例。

图中,C1-C6为该模块的组成元胞,按照预设,每个元胞都可与特定的元胞直接发生联系。如C1可直接与C2、C3及G4发生联系。元咆的上下层代表了数据的流向。而同一层间元胞的左右顺序代表了上层公共元胞与它们建立连接的先后关系。

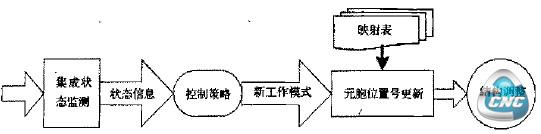

图4为集成状态监测环境下,数控系统自适应调整自身功能结构的控制模型。

- 第1页:基于网络与状态监测的智能数控技术(1)

- 第2页:在机质龄检侧及状态信息综合响应

- 第3页:基于网络的层次化监控机制

- 上一篇文章:基于PLC的动态系统故障诊断与带故障运行方法

- 下一篇文章:大螺距大牙形螺纹数控技术加工