投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

叶轮零件的五轴数控制造质量与关键数控技术研究

(2)加工关键技术

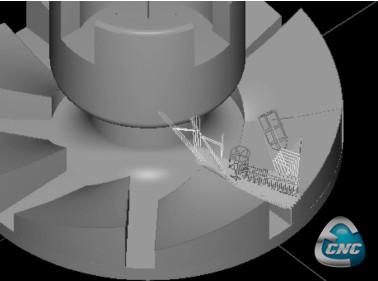

多轴加工主要通过控制刀轴矢量、投影方向和驱动方法来生成加工轨迹。加工关键就是通过控制刀具轴矢量在空间位置的不断变化或使刀具轴的矢量与机床原始坐标系构成空间某个角度,利用铣刀的侧刃或底刃切削加工来完成。为避免刀具和工件发生碰撞并提高加工效率、缩减加工代码,可以使刀具沿叶片面截线方向走刀,通过对工作台的旋转来控制刀具轴相对于工件的矢量角度,见图7。

3 叶轮零件的加工质量分析

3.1 加工误差的形成原因

一般认为,加工误差有以下方面组成: (1)加工原理误差,采用近似的加工运动或近似的刀具轮廓所产生的。(2)机床调整误差,在使刀具的切削刃与定位基准保持正确位置的过程中产生的;装夹误差,在工件装夹过程中产生的。(3)工艺系统的几何误差,包括机床、刀具、夹具的几何误差。机床的几何误差,机床制造误差对工件加工精度影响较大的有主轴回转误差、导轨误差和传动误差;刀具的几何误差。任何刀具在切削过程中,都不可避免地要产生误差,并由此引起工件尺寸和形状的改变;夹具的几何误差,主要包括夹具各元件的位置误差和夹具中各定位元件的磨损。夹具的作用是使工件相对于刀具和机床有正确的位置,因此它的制造误差对工件的加精度有很大影响。(4)加工过程中存在的误差。工艺系统受力变形引起的误差,机械加工工艺系统在切削力、夹紧力、惯性力、重力、传动力的作用下,会产生相应的变形,从而破坏了刀具和工件之间的正确相对位置,使工件的加工精度下降;工艺系统受热变形引起的误差,工艺系统热变形对加工精度的影响比较大,特别是在精密加工和大件加工中,由热变形所引起的加工误差有时占工件总误差的比例很大;刀具的磨损引起的误差,刀具在切削过程中,由于摩擦将产生磨损,使刀具尺寸发生变化,而造成加工误差。(5)加工后存在的误差。工件残余应力引起的误差;测量误差,包括量具本身的和测量条件的误差。

按上述加工方法进行叶面加工时,除了上述误差外,主要还存在两个方面的误差:(1)进行刀具进给量计算、求解型值点时,曲线插值拟合引起的误差;(2)计算刀具加工轨迹时,求解型值点坐标和工作台旋转角度,解非线性方程组引起的精度误差。

3.2 五轴数控制造误差控制

在实际叶轮的叶面加工中,由数控加工形成误差影响加工精度的原因主要是插补过程中的直线逼近误差。分析过程可知:直线逼近误差是插补运动的固有误差,只要用直线逼近曲线,就会产生误差。直线逼近误差只能通过控制使其减小,而不能补偿或消除。

(1)控制插补弦长

在叶轮工作曲面一定的情况下,插补段内沿进给

方向的法曲率k 为定值,则直线逼近误差δ只与插补

弦长L 有关,且与插补弦长的平方成正比。所以,减小直线逼近误差就是要让插补弦长减小。在用曲线逼近直线时,道理类似,其弦长由造型的型值点数目来决定,所以控制好型值点数目就控制了弦长大小。

(2)控制插补周期和进给速度

由数控插补的数学模型容易推导出L=FT/60。式中:F为刀具的进给速度,T为数控系统插补周期,L为数控加工插补弦长。可以看出,插补弦长L大小受数控系统插补周期T和进给速度F的影响。前者由数控系统设定,后者由操作者设定。在相同的进给速度情况下,插补周期越小,则插补弦长越小,直线逼近误差也就越小。所以,有效控制加工的直线逼近误差,就要选择插补周期相对较小的数控系统,并在加工时尽量减小刀具的进给速度。

(3)控制刀轨残留误差

通过迭代计算直接在截面上求取刀具与被加工面相切的一系列刀位点,由此构成刀具轨迹。但是截面法加工的截面间距不易控制,难以与曲面实际形状相轨迹比较稀疏,加工后表面的残留高度不均匀,表面质量不一致。

4 总结

叶轮叶面的制造质量直接影响其运行的效率、性能、流体动力稳定性、机组的可靠性和使用寿命等。从具体叶轮叶面的三维造型入手,以叶面造型的轴向截线为加工依据,解决了刀具切削间隔的计算和刀路轨迹的求解,并进行了仿真分析与刀具轨迹验证和刀轨优化。实践证明:采用五轴数控加工中心对叶面进行加工,避免了加工干涉,提高了叶片的加工效率和质量,降低了加工成本。对加工误差进行的分析和控制表明:截面法加工叶面复杂曲面效果明显,容易实现曲面间的光滑走。

- 第1页:叶轮零件的五轴数控制造质量与关键数控技术研究(1)

- 第2页: 叶面的数控加工

- 第3页:叶轮零件的加工质量分析

- 上一篇文章:浅谈虚拟数控车床数控技术与应用

- 下一篇文章:数控技术:华中数控铣床如何在不保存断点的情况下恢复断点