投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于STEP-NC的数控技术

3 基于STEP一NC的数控系统结构设计

自20世纪50年代以来,传统数控系统一直沿用C, M代码C ISO 6983,这在一定程度上限制了CNC系统的开放性和智能化发展。CNC与CAD/CAM之间的数据交换是单向传输,现场对NC程序的任何修改都无法直接反馈到CAD/CAM系统,生成NC程序时记录最初加工需求的信息己经丢失了。而使用STEP-NC可减少加工信息容易丢失的问题,实现双向数据流动,能够保存所做的修改,使零件程序和优化的加工描述及时地反馈到设计部门(CAD),以便设计部门及时进行数据更新,以便获得完蔡、连贯的加工过程数据文件。

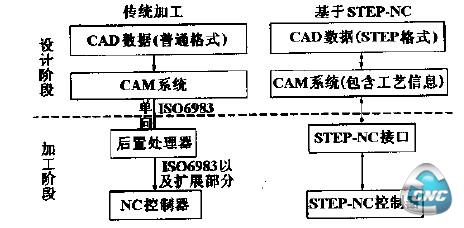

目前,STEP基准己经广泛地应用于CAD/LAPP/CAM系统,因而基于STEP一NC的数控系统可直接读取CAD/CAM系统输出的STEP文件(AP238。同时传统的CAD/CAM系统中的加工编程后处理器在基于STEP-NC的CAD->CAM->CNC的过程中也会消失,取而代之的是在CAD/CAM系统中加入STEP-NC插件以便直接输出AP238文件。图2所示为传统数控系统结构与STEP-NC系统结构的比较。

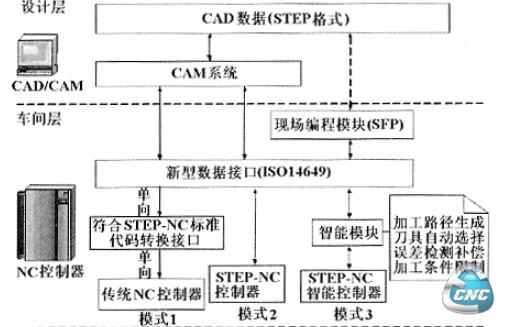

图3所示为一种采用了STEP-NC标准的数控系统结构模型,该结构模型包含了当前STEP-NC与数控系统结合的3种模式。模式1严格来说只是一种过渡形式,上层符合STEP标准的CAD/CAM系统与STEP-NC接口实现双向数据流动,下层通过增加符合STEP-NC标准代码转换接口,将STEP-NC数据代码转换为C/M等代码,进而实现对现行数控系统的控制。模式2是一种比较简单、初级的模式,与模式1的区别在于下层采用了新型STEP-NC控制器,直接读取STEP数据格式加工文件。模式2从信息流动模式与控制力一式来说,己经完全符合STEP-NC的标准,具备了下一代数控机床的特性,是真正意义上的基于STEP-NC的数控系统模型。模式3是模式2的发展与完善,它使系统的集成度更高、设计层与车间层之间的功能重新划分,实现CAM系统宏观规划与CAD系统集成、微观功能与车间层的SFP (Shop Floor Programming)集成。为了使控制系统进一步实现智能化,在数控系统结构模式3中,还建立了基于STEP-NC的智能分析模块,实现各种智能化操作,包括:刀轨生成、刀具的自动选择、刀具监控、误差检测补偿、在线测量和突发事件处理等许多数控系统的高级功能,以提高生产效率和加工质量,同时STEP-NC智能控制器的出现也为高速/高精度/高智能化的加工提供了必要条件。

从整体上看,这种基于STEP-NC的数控系统可以根据下层NC控制器的不同,自动选择最好的加工控制力一式。鉴于ISO 6983标准在数控领域内的广泛应用,在短期内用ISO 14649标准将其完全取代不太现实,因此基于STEP-NC的数控系统除了可执行AP238 STEP文件以外,还应能执行传统数控系统中的ISO 6983代码。所以在基于STEP-NC的数控系统结构设计中,不仅仅要建立STEP-NC解释器(解释STEP AP238文件)模块,还需补允符合ISO 6983标准的解释器模块,作为CNC系统的一个子系统,这也正是模式1保留下来的原因,在STEP-NC控制器广泛使用之前,模式1将长期保留在系统之中。模式2和模式3是基于STEP-NC的数控系统的发展力-向,口前两者仍处于实验阶段。它们的区别只是发展程度的不同,后者是前者的发展与完善,可以满足机床更高的需求或加工要求,如加工复杂的零件。另外,模式2与模式3也可分开,如简单的小型机床,可采用模式2,节约成本,而大型的、综合的、智能化机床则可采用模式3的力一式。

4 基于STEP一NC的数控系统的发展趋势

目前大部分的STEP-NC标准尚未完成,国际上对基于STEP-NC的数控技术的研究也还处于起步阶段,但己有的研究成果表明,它必将会对数控技术乃至制造业带来深远的影响。主要体现在以下几个力-而:

(1)数控机床将废弃沿用己久的C, M等代码CISO 6983),代之以更加高效、易于理解和操作更力-便、描述性更强的数控语言。这种数控程序通过一系列的加工任务(工作步骤)描述制造过程中的所有操作,以而向对象(而不是而向动作)的编程使得现场编程界而大为改观。根据口前的进展推测,STEP-NC的广泛应用将在近10年内实现,而C, M代码将从此成为历史。

(2) CAD/CAM/CNC之间将会实现无缝连接。

CAD/CAM与CNC的双向数据流动,使得设计部门能够洁楚地了解到加工实况,并且可根据现场编程返回的信息对生产规划进行及时快速的调蔡,生产效率将得到极大的提高。另外,CAD, CAM, CNC之间的功能将会重新划分:CAM系统的宏观规划与CAD系统集成,微观功能与CNC集成。

(3)网络化设计/制造成为现实。现代制造企业通过网络共享各种信息,同时由于全球制造企业采用统一的STEP-NC数据接口标准,企业之间的数据流动可以在基于PC机的CNC机床与数据库服务器之间直接进行,操作人员只需要对数据库中的三维工件模型进行简单的参数设置,就可以使机床实现预期动作。不难想象,在基于网络化制造的基础上,大量的数字化产品模型数据库将会出现,制造业将更趋多元化。

(4)实现完全意义上的开放式智能数控系统。由于ISO 6983 (C/M代码)的加工信息量过少,因此各机床生产商对C代码都进行了基本语义外的扩展,造成各种类型的数控机床控制系统之间句_不兼容,严重阻碍了数据的交流和信息共享,各个系统独立工作,形成“信息孤岛”,系统开放式难以实现。与此相反,如采用STEP-NC标准,其数据格式和接口标准完全一致,且STEP-NC数据包含了加工产品所需的所有信息,对于STEP-NC控制器而言,它只需要告诉CNC要加工什么,具体动作由CNC自行决定,使程序具有良好的句_操作性和可移植性,为CNC系统的开放性和智能化奠定了稳固的基础。

(5)生产效率将得到极大的提高。加工数据流在蔡个加工过程中可以迅速地在各个部门、各个企业甚至国际间进行访问和共享,CAD/CAM与CNC之间的瓶颈效应也不复存在,产品的生产周期将大大缩短。据STEP Tools公司的研究数据表明:STEP-NC的应用将使口前加工前数据准备时间减少75%,工艺规划时间减少35%,加工时间减少50% 。

5 结束语

STEP - NC是由国际标准组织(ISO)发展起来的一个世界性的标准,它将STEP基准扩展到数控领域,为CNC的开放性和智能化提供了广阔的发展空间,同时它也解决了CNC与CAX之间的双向无缝连接的核心问题,消除了长期以来困扰人们的不兼容问题,也为网络制造、敏捷制造、虚拟制造、并行工程等先进制造技术和模式提供了技术保证。本文通过比较传统数控系统与基于STEP-NC的数控系统在结构上与功能上的差异,并讨论了基于STEP-NC的数控系统结构模型的三种实现模式及其区别,指出基于STEP-NC的数控系统具有优异的开放性、智能性、高效性与网络化特征。其研究虽然处于起步阶段,但其前景十分看好而且进展迅速,如果能及时开展基于STEP-NC的CNC系统(特别是标准制定、数据库和STEP-NC控制器)的研究,我国数控技术水平必将得到全而的提高。

- 上一篇文章:基于数控技术的车削加工工艺设计(上)

- 下一篇文章:数控技术检测系统原理与维修