投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

可编程控制器在伺服控制系统中的应用

3 电气系统设计

由于测量杆、测量套重复定位精度要求在0.05mm以内,且随着产品不同,测量点也不同,即图3中L与M。因此采用可编程控制器脉冲串输出进行伺服定位,其中要确定3部分内容:确定原点位移方式、确定步进方式及参数、确定机床完整程序流。

a.确定原点位移方式。

伺服原点精度及可靠性、重复性由以下因素决定:

(1)PLC输出最大频率相关因素。选用欧姆龙可编程控制器,最大可输出频率为100kHz的DC24V带方向脉冲。

(2)PLC脉冲输出控制方式。选用左方向和右方向脉冲串输出。当使滚珠丝杠向左移动则左方向发脉冲,同时右方向不发脉冲;当滚珠丝杠反方向移动,则相反。

(3)伺服驱动器频率响应速度。选用台达伺服驱动器,当脉冲接收输入采用开集极方式即DC24V方波脉冲输入接收时,最大接收频率是200kHz,大于可编程控制器最大输出脉冲频率100kHz,可以使用。

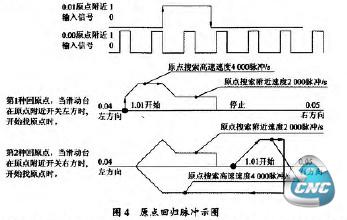

(4)原点回归方式相关因素。向右方向搜索原位,至原点附近时发现输入信号(图3中0.01),利用原点附近信号上升延进行减速动作。当碰到极限信号(图3中0.04,0.05)时,进行反向操作。如图4所示。

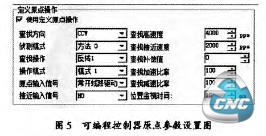

(5)设定可编程控制器回原位参数:据上述,定义相关参数如图5所示(其中参数定义中查找CCW方向即为图3右方向指示)。

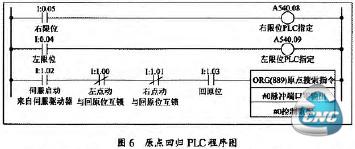

可编程控制器回原位程序设计如图6所示。

b.确定步进方式及参数。

使滚珠丝杠以正确的位移输出及测量每步距离输出由以下因素决定:

(1)确定电子齿轮比。图3中滚珠丝杆的导程是2mm,伺服电机编码器刻线分辨率是2500线,四倍频后是2500×4=10 000脉冲/转。

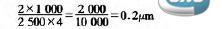

未使用电子齿轮比时(即齿轮比为1/1),发一个脉冲后,滑台移动距离是:

要魔审对应有1um则电子齿轮比为10000/20000

向伺服驱动器输人参数P1—44(电子齿轮比分子)=10000,P1—45(电子齿轮比分母)=2 000,从而完成丝杠螺距和伺服驱动器匹配。

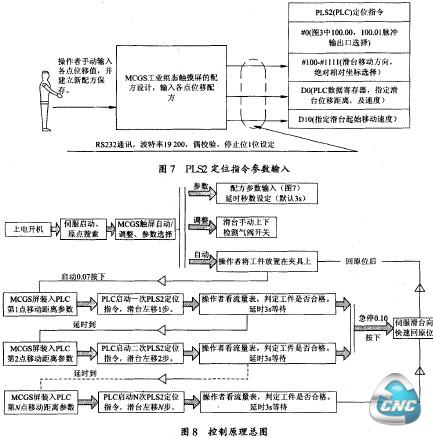

(2)各步参数输入。通过M03S工业组态屏,正确焊接相应通讯电缆,并在触摸屏及PLC上设定正确的RS232通讯参数,利用MCC-S配方表功能,输入到PLC的PLS2命令的各定位点参数中,实现滑台各定位点移动功能,如图7所示。

c.确定本台机床完整程序流(如图8所示)。

4 机械系统设计

根据图3原理,画出具体装配图,并设计相应零件图。设计出气动原理图,实际运用时采用SMC气动元件,使用效果不错。

5 结束语

本机床已经投入实际生产,能对柱塞套与柱塞芯配合间隙进行精密检测,填补了此类产品检测的空白,工作效率达到20s/套,大大提高了检测产品质量的速度。

- 第1页:可编程控制器在伺服控制系统中的应用(1)

- 第2页:电气系统设计

- 上一篇文章:基于PLC的数控切割机控制系统

- 下一篇文章:广州数控G980TD1系统在数控机床上的应用分析