投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五轴联动数控系统RTCP技术的研究与实现

4.3 基于参数配置的运动学模型

由于RTCP技术采用工件坐标系编程,不同的机床结构对应于不同的运动学变换,使得加工代码对于机床结构的依赖性较大,造成同一加工程序不能在不同结构机床上运行,因此需要建立基于参数配置的运动学模型。

五轴机床的结构形式种类繁多,但是按照旋转轴的分布可以将其分为3种类型:双摆头结构、双转台结构、摆头转台结构。根据机床不同的结构类型及各种机床的结构尺寸,如枢

轴中心距及刀具尺寸等,实现五轴机床结构的参数化描述,由机床厂家或系统操作人员根据具体机床结构及刀具尺寸进行配置。使系统满足多种结构机床加工的运动学要求。

另外,系统用户根据配置接口通过对所选配机床的有关参数进行设置,可以保证同一加工程序应用在不同机床上的加工,提高工件程序的可移植性,有助于减轻编程人员的编程工作量及提高编程效率。

4.4 实现流程

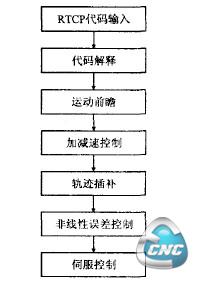

该算法的实现流程图如图4所示。

首先,对RTCP指令格式进行定义,以直线加工为例,定义如下:

G43 X_Y_Z_I_J_H_F_

X_Y_Z _I_J_K_

G49(取消RTCP)

在加减速控制模块中,实现加工运动误差控制和控刀点速度预测功能,通过对刀心点运动速度的调整来保证控制刀点的速度、加速度不超出机床加减速能力。

在实时插补模块中,在每个插补周期,通过判断以旋转运动为主还是以移动轴运动为主,根据不同的情况,完成插补步长的计算,并确定在工件坐标系内轨迹点的坐标,满足加工精度要求。

在非线性误差控制模块中,采用一种基于参数配置的五轴机床空间运动学模型,实现了对同一工件程序可以在不同类型或不同结构配置的五轴机床上进行加工。

5 实验分析

本文将所开发的RTCP算法添加到GJ-310数控系统中,并在配备有该系统的具有双转台机构的数控机床上对如下页图5所示的NAS件进行切削试验,试验用材料为铸钢件,所采用的最大进给速度为2000mm/min,主轴转速为3000r/min,切削深度为3mrn。试验结果表明,工件的加工精度满足设计要求。并将该试验结果与基于UG后置处理所生成的数控代码进行切削的试验结果进行比较,由于采用RTCP算法,对各轴速度进行光杆处理,减小了机床的振动,比较结果表明,采用RTC'P算法更有助于提高工件加工的精度及效率。

6 结论

本文采用线性插补方式对旋转轴进行插补,在每个插补步长内,进行非线性误差的补偿。从而使加工程序段的非线性误差得到细分,提高了加工精度本文通过对各轴速度的前瞻控制减小了加工过程中的机床振动。从而提高了工件表面的加工质量另外,建立了基于参散配置的运动学模型,提供配置接口供用户根据选用机床的结构参数进行配置,提高了工件程序的可移植性最后将该算法舔加到GJ-310数控系统中,并进行了试验验证,结果表明该算法可以满足加工要求。

- 第1页:五轴联动数控系统RTCP技术的研究与实现(1)

- 第2页:RTCP算法的实现

- 第3页:基于参数配置的运动学模型

- 上一篇文章:数控技术在电瓷生产中的应用

- 下一篇文章:开放式数控系统中控制信息的表达与传递书