最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能制造,先从设备治“哑”开始

日前,据中国航天科工集团公司网站报道,该集团在其“十三五”综合规划草案中明确提出:“智慧企业建设的前提,就要实现企业全部经营活动的数字化、信息化、智能化(简称为“三化”),解决‘三哑’(哑岗位、哑设备、哑企业)问题,实现与外界的信息交换、资源共享、能力协同。”

3) 通过大数据分析与深度挖掘,实现智能化决策及管理

系统将采集上来的各类数据,在基于工业知识基础上进行大数据分析与深度挖掘,可自动生成各种报表,管理人员能够通过这些报表进行及时的、科学的决策,形成管理过程中的智能化,从而明显地提升企业竞争力。

设备运行效率

四、“治哑”看疗效

目前,兰光创新在国内拥有500余家用户,在航空航天、兵器、机车、外资等高端市场占有70%以上的市场份额,比如前文提到的航天系统,全国的航天系统几乎清一色的都是兰光创新的用户。在此,向大家介绍2个比较典型的典型应用。

1)海尔互联工厂——始于设备“治哑”

海尔互联工厂作为国内智能制造的典型代表,在2015年11月初上海国际工业博览会上,曾被“马凯副总理3分钟11次点赞”,并传为一时佳话,其中海尔集团里面最亮眼的海尔模具公司就是兰光创新的一个典型用户。

为了响应海尔集团向“数字化、网络化、智能化”的“互联工厂”转型战略要求,最大程度地提升设备利用率,作为全国模具行业龙头企业的海尔模具公司,于2013年成功地实施了兰光CPS系统。该系统以生产设备为中心,用一台服务器实现了对上百台数控设备的分布式联网,实现了程序的自动传输、集中管理、虚拟仿真、设备数据实时采集、智能化决策,并通过信息化手段,实现了程序、刀具、夹具等并行准备,以及计划、技术文档等信息的共享。设备状态、设备利用率、工作时间、故障信息在企业内网实时发布,信息实现了最大程度的共享,各种异常相关人员及时获知,各部门响应处理速度大幅度提高,明显提升了企业的生产效率和竞争力。

直接效益:

平均每天减少机台准备时间0.5小时/次,按照100台设备计算,100台&tiMES;0.5小时×200元/小时×300天=300万元。

间接效益:

加工程序、刀具参数实现自动传输,效率明显提升,节省了大量人力成本;

设备故障在线监测,实时的短信通知,提高维修响应速度50%;

实现生产协同准备,减少设备的待机时间,有效提高当日计划完成率15%;

通过实时加工参数监控,减少了违规操作,降低了废品数量;

生产部计划执行的准确性提升了20%以上;

企业的总体运营效率提高20%以上。

海尔模具数字化工厂生产线一瞥

2)持续的“治哑”,打造出被称为“智能制造典范”的中信戴卡

2015年8月中旬,国家发改委副主任林念修在视察全球最大的铝合金车轮制造企业——中信戴卡轮毂股份有限公司时给予了高度评价:“中信戴卡自动化的生产方式堪称智能制造的典范,走出了“中国制造2025”的路;是中国竞争力、软实力的所在和象征,值得业内学习和推广。”

中信戴卡缘何获得领导如此高的评价?除了企业自身高度的自动化以外,兰光创新为用户量身打造的LPS系统也是功不可没。

自2013年11月开始,兰光创新陆续为秦皇岛戴卡、滨州戴卡、宁波戴卡、凯斯曼等中信戴卡成员企业实施了分三步走的兰光LPS系统。

第一步,解决”哑设备“问题。

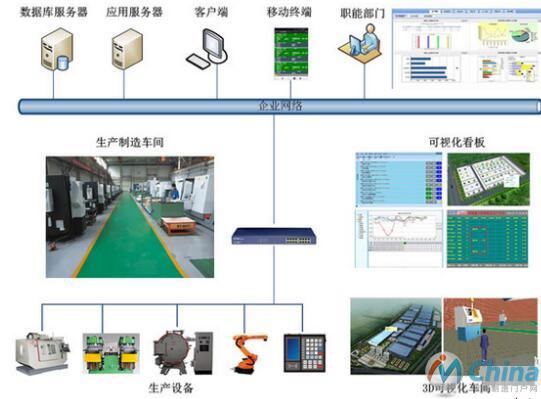

通过设备的互联互通,为企业的数控机床、热处理设备、机器人等数字化设备实现了设备的网络通讯、数据远程采集、程序集中管理、大数据分析、可视化展现、智能化决策支持,将设备由以前的单机工作的模式,变为数字化、网络化、智能化的管理,实现了设备由“哑”到“智”的质变。其中,宁波戴卡项目在“Ofweek 2014工业自动化研讨会”上,获得“2014年度最佳十大自动化工程项目”。

第二步,解决“哑岗位”、“哑企业”的问题。

通过实施MES中的计划、排产、派工、物料、质量、决策等模块,实现了车间层面精准的计划、精益的库存、精细的管理,各岗位都融于整个信息化系统,牵一发而动全身,企业做到了“眼观六路,耳听八方”,领导者基于实时的、智能化的信息系统,做到了“看得见,说的清,做的对”,实现了生产过程的智能化管控。

第三步,大数据分析,“智上加智”

通过一段时间的运行后,基于深厚的制造业知识,对数据进行深入挖掘,反过来再优化生产过程,全面打造“工业自动化+管理数字化+决策智能化”的新一代智能工厂。

现场应用情况

五、结束语

“中国制造2025”、德国工业4.0、美国GE工业互联网等战略为我们明确指出了智能制造的发展方向,中国航天科工集团把治“三哑”作为了“十三五”的重点,这些都是值得我们学习和借鉴的。孙子曰:“善战者,求之于势,不责于人”。作为制造企业,在本次工业革命的浪潮中,一定要把握住智能制造的这个大势,不断提升自己,使自己立于不败之地。并要在工业自动化的基础上,充分发挥数字化设备的优势,通过实施DNC/MDC/MES等系统,实现数控设备的网络化通讯、程序集中管理、设备数据自动采集、大数据分析、可视化展现、智能化决策、智能化生产管控等,让设备、岗位、企业彻底告别“聋哑时代”,变得耳聪目明,为企业的智能制造奠定良好的基础。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:为何国内没有大规模应用工业机器人

- 下一篇文章:制造业,机器人从事的5大作业

相关资料推荐