最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能机床的误差补偿技术

误差补偿技术是智能机床精度提高与保持的关健技术之一。分析了国内外机床误差补偿技术研究现状,提出智能机床误差补偿技术总框架;总结了智能机床误差源、误差元素、几何与热误差的误差元素模型及建模方法,以及典型的误差补偿方法;研究了力误差补偿技术、基于零件在线测量的误差综合补偿技术;最后,对未来智能机床误差补偿技术的发展重点进行展望。

力误差补偿技术

力误差是一种附加误差。在加工过程中,零件受切削力、夹紧力、惯性力等作用破坏了机床各组成部分原有的相互位置关系,导致零件产生几何变形。其中影响最大的是切削力。对航空航天等制造领域常见的弱刚性薄壁零件,切削力引起的零件变形已成为加工精度提高的主要难题,对这类零件的力误差补偿技术研究是未来智能机床的一个重要方向。

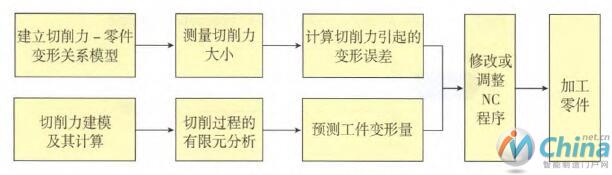

零件切削变形误差补偿的基本思路是计算切削变形量,采用反向变形补偿法,通过修改或调整NC程序实现补偿,其关键是切削变形量的计算。切削变形估算目前主要有两种方法(如图9所示)。一种是基于切削力测量的方法,即预先建立切削力与零件变形之间的关系模型,再根据由测力仪直接测量获得或通过测量主轴电机电流后经计算得到的切削力,来计算零件切削变形量。另一种是基于有限元仿真分析的方法,即先采用完全经验模型、基于切削试验的机械力模型、基于切削机理的物理模型、基于人工智能的神经网络模型等切削力建模方法建立表征切削参数与切削力关系的切削力模型,计算切削力;然后再采用有限元分析方法进行仿真计算,得到由切削力引起的零件切削变形。

基于零件在线测量的误差综合补偿技术

基于零件在线测量的误差综合补偿是指利用机床在线测量系统对测得的工件误差进行误差补偿的技术,它可对由机床几何误差、热变形、力变形及其他因素引起的零件误差进行综合补偿。

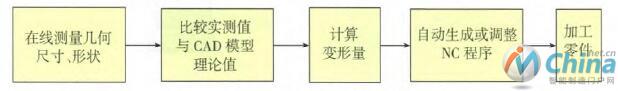

基于零件在线测量的误差综合补偿过程如图10所示。机床在线测量系统测量工件加工表面,得到工件表面几何轮廓,通过与零件CAD模型比对,计算出零件误差,采用反向变形补偿法自动生成或调整NC加工程序完成误差补偿。

总结与展望

机床误差补偿技术涉及误差测量、建模与补偿3个方面。目前,智能机床误差补偿技术的研究还处于起步阶段,虽然几何误差与热误差补偿方法研究已比较深人,但实际应用才刚刚开始;而力误差的补偿研究还处于探索阶段,由于力误差涉及零件加工过程,目前主要是针对特定零件加工过程进行切削力建模、变形测量与计算、NC程序生成与调整等方面研究,还没有开展力误差实时补偿及其与机床控制系统集成等方面的研究。基于零件在线测量的误差补偿技术能对几何误差、热误差、力误差及其他误差进行综合补偿,但测量与补偿精度受机床本身精度的限制,同样也难以进行误差实时补偿。因此,智能机床误差补偿技术将来的重点,一方面是要研究包括力误差和装夹误差等在内的其他误差的实时补偿技术,另一方面要研究几何误差、热误差、力误差及其他误差的一体化综合补偿技术。

图9 切削变形误差补偿流程

Fig.9 Cutting deformation error compensation process

图10 基于零件在线测f的误差综合补偿流程

Fig.10 Error synthetic compensation process based on online measurement of parts

- 第1页:智能机床的误差补偿技术(1)

- 第2页:智能机床的误差补偿技术(2)

- 第3页:智能机床的误差补偿技术(3)

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:自动化工业机器人结构原理解释

- 下一篇文章:13大主流协作机器人产品分析