最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能机床的误差补偿技术

误差补偿技术是智能机床精度提高与保持的关健技术之一。分析了国内外机床误差补偿技术研究现状,提出智能机床误差补偿技术总框架;总结了智能机床误差源、误差元素、几何与热误差的误差元素模型及建模方法,以及典型的误差补偿方法;研究了力误差补偿技术、基于零件在线测量的误差综合补偿技术;最后,对未来智能机床误差补偿技术的发展重点进行展望。

(2)热误差元素建模二

热误差元素建模原理与几何元素建模原理类似,其影响因素较几何误差更为复杂_通常依据统计理论对相关误差数据进行分析,将热误差元素表达为机床温度的多元函数,再由最小二乘及回归原理拟合建模,得到仅与温度有关的机床热误差元素的数学模型。

在误差元素建模中,神经网络模型是热误差建模的典型方法之一。它有着较强的对非线性模型的预测能力,基于人工神经网络的准静态热误差模型能够较好地预测机床的热误差,但模型的辨识参数缺乏实际的物理意义,它对非训练工况下的预测结果有待验证二所以,很多学者将遗传算法、粒子群算法、灰色理论融人了BP神经网络,并将其作为神经网络初值寻优的方法,使得预测结果进一步提高

除了传统意义1的神经网络与多元回归分析,热误差的建模还应用独立成分分析、支持矢量回归、支持向量机、贝叶斯网络、投影寻踪回归等方法,进一步提高建模精度。

(3)复合误差元素建模

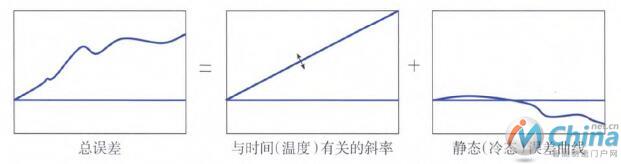

复合误差元素建模过程比较复杂,先要进行几何误差和热误差的分离,然后各自建模,最后再将两种误差元素模型合成一个复合误差元素模型二

几何误差和热误差的分离如图4所示。其中,几何误差是在机床冷态时测得;热误差与机床上某些点的温度有关,可对每次测得的一组误差数据进行直线拟合,各误差曲线一次拟合线的斜率即为其各数值。

2 误差综合模型

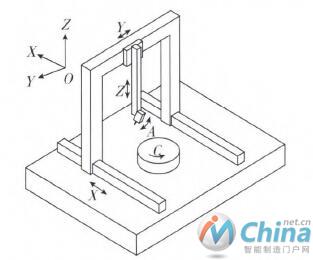

数控机床的运动结构可归结为两条开式运动链:一条为从刀具、主轴到床身之间的“刀具一床身”运动链;另一条为从工件到床身之间的“工件一床身”运动链二组成运动链的各个运动副是移动副或转动副,每个运动副分别对应机床的一个坐标轴在床身上建立参考坐标系,在各轴上分别建立子坐标系,形成两条运动链间的位姿关系,由矩阵运算把多维空间中的一个点集从个坐标系变换到另一个坐标系,可得到综合误差模型川以典型旋转五轴RTTTR型龙门机床(:XYZA为例(图5 ),其具体步骤为:

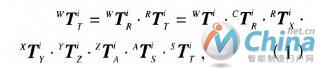

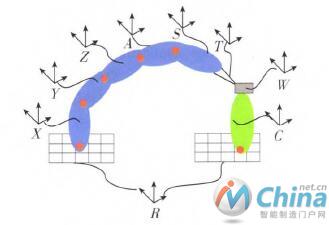

(1)建立各运动轴、主轴、床身等系列坐标系如图6所示,CXYZA型五轴联动机床总体运动链可表示为:T-S-A-Z-Y-X-R-C-W。其中,“刀具运动链”包含R在内的左半部分,表示刀具到床身的坐标系变换;“工件运动链”包含R在内的右半部分,表示工件到床身的坐标系变换:

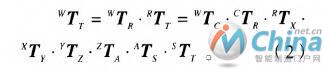

(2)根据齐次坐标变换原理,建立误差转换矩阵。在理想状态下,工件坐标系W,到刀具坐标系T的坐标变换为:

式中,T为坐标变换矩阵;T右侧上标1为理想状态;T左侧上标、右侧下标代表从左上标坐标系到右下标坐标系的变换。

在实际存在误差的状态下,工件坐标系详到刀具坐标系T的坐标变换为:

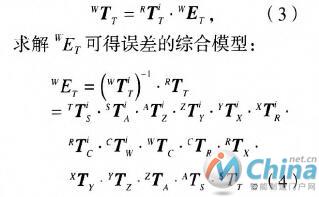

(3)建立工件和刀具坐标系之间的运动关系,获得误差模型。工件坐标系W到刀具坐标系T的变换矩阵在实际状态下可看作是在理想情况下复映上一个误差运动矩阵E ,即

近年来,补偿中的建模方法层出不穷,但要注重建模方法的可行性,实现模型的可移植性,以及多误差综合建模的藕合性。应继续深人研究和理解机床中误差产生原因及规律,建立简化和实用的模型,进行预测和补偿,并使其处于可控状态。

几何与热误差补偿根据误差元素模型、误差综合模型和实时检测的温度、位置等数据,补偿系统预测的机床最终误差,在补偿过程中进行实时补偿。综合补偿的主要方式是反馈干涉法和原点平移法:

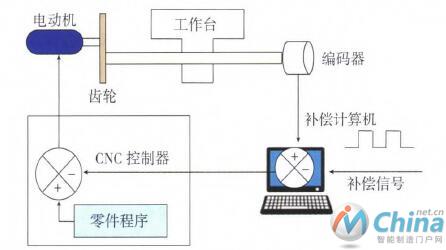

1反馈干涉法

反馈干涉法补偿原理如图7所示,编码器的反馈信号由补偿计算机获得,并依据误差综合模型得出机床的空间误差,将等同于空间误差的脉冲信号与编码器的反馈信号相比较,控制系统据此实时调节工作台的位置。

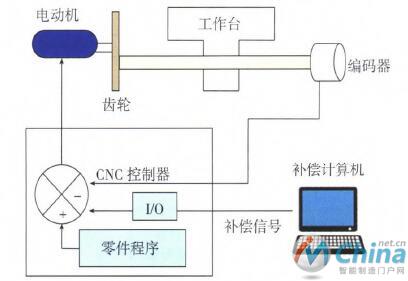

2原点平移法

原点平移法补偿原理如图8所示。机床的空间位置误差由补偿计算机进行计算得出,并将误差量送至CNC控制器,利用机床控制系统的原点偏移功能,将补偿信号加到伺服环的控制信号中,进而实现误差量补偿。

目前,上述两种补偿方法只能在部分配置高档数控系统的机床上实现,近年来也不断涌现出新型补偿技术,例如基于传递函数的热误差补偿技术、热亲和补偿技术以及基于大数据思维的误差补偿技术等。事实上还迫切需要开发具有经济性、智能性、方便性、通用性的误差补偿系统,同时和机床生产厂家合作,共同推进补偿研究的进步和完善。

图4 几何误差和热误差分离示意图

Fig.4 Separation diagram of geometric error and thermal error

图5 五轴CXYZA龙门机床结构示意图

Fig.5 Structure diagram of five-axis CXYZA gantry machine tool

图6 五轴机床坐标系

Fig.6 Coordinate system of five-axis machine tool

图7 反馈干涉法补偿原理

Fig.7 Diagram of feedback disruption compensation principle

图8 原点平移法补偿原理

Fig.8 Diagram of origin shifting compensation principle

- 第1页:智能机床的误差补偿技术(1)

- 第2页:智能机床的误差补偿技术(2)

- 第3页:智能机床的误差补偿技术(3)

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:自动化工业机器人结构原理解释

- 下一篇文章:13大主流协作机器人产品分析