投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能加工技术在高效加工中的应用

二、SolidCAM智能高效加工方案

作为一个高效的CAM系统,SolidCAM能提供众多的智能加工策略,从简单的轮廓加工到复杂的曲面加工均能很好胜任。在实际工作中,使用SolidCAM可对3D模型进行快速特征识别并计算,准确地对需要加工的区域做出刀路。

笔者在此使用软件提供的HSR(高速加工轮廓粗加工)策略(图4)对其进行编程。同样使用高速钢φ12mm立铣刀、φ8mm立铣刀和φ6mm立铣刀,HSR可以在3D模型上智能选择加工区域并自动计算切削深度,对于需要加工的型腔和多处凸台,设置好刀具后不需要过多的人为干涉就能快速得到所需要的刀路。

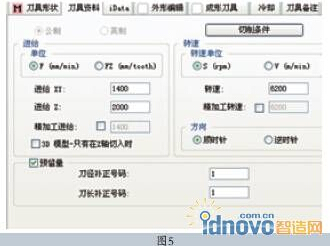

当其他参数不变时,转速高时各个方向的切削力比转速低时切削力相对较小,这对保证该零件各处尺寸和形位公差起到了关键作用。对比以前的加工参数,在提高进给的情况下,同样需要提高主轴转速。对此,将φ12mm立铣刀的转速由原来的3500r/min提高到6200r/min(图5)。具体参数设置步骤为:加工工程→新增→HSR→选择刀具→设置刀具参数。

使用智能化的加工策略,最大接触角通过动态的变化 保证了刀具所受载荷恒定以及切屑的均匀。高转速、高进给、大切深避免了刀具的局部磨损,增加了刀具寿命。使用新参数后,该零件加工的表面质量较使用以前有明显提高。

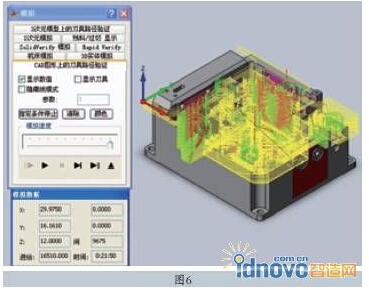

通过3D实体模拟(图6),可看出刀路比以前有很明显的优化,空刀也减少了很多。根据计算,使用高效CAM软件前,该零件加工时间约为210min/件,使用后减少为57min/件,编程时间由原来的3~4h减少为现在的30min左右,生产效率提高将近四倍。

有效提高该零件的加工效率,不仅需要根据装夹方式、刀具和工件材料等因素制定加工参数,智能化的加工策略也尤为重要。运用高效的CAM软件不但节约了大量前期准备时间,在刀路的准确性上也有了明显的提高。

智能化加工策略的应用,最大限度地使用切削宽度、切削深度、每齿进给量、刀具齿数以及主轴转速这五个切削参数,通过大切深、大进给速度及变化切削宽度来保证刀具载荷恒定,从而实现智能、高效、安全地切削加工。

三、结语

实践证明,高效智能加工技术在科研生产中起着越来越重要的作用。采用高效智能加工技术,有助于编程人员合理选择工艺参数,能够大大缩短编程及加工周期。智能化的参数设置和刀具路径,能更好地适应工艺可变性因素,提高零件生产的快速响应能力和应急能力。通过同一零件在不同两种编程软件及加工参数下的对比,高效智能加工技术的应用在加工效率上有30%~70%的提高,刀具寿命也是以前的2~3倍。这种高效加工策略不仅适合单件小批量的零件生产,对于参数化零件的编程及生产也同样适用。

- 第1页:智能加工技术在高效加工中的应用(1)

- 第2页:切削参数优化

- 第3页:SolidCAM智能高效加工方案

- 上一篇文章:论伺服和变频器维修及保养

- 下一篇文章:浅谈数控系统中PLC电气控制的应用