投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能加工技术在高效加工中的应用

2.切削参数优化

合理的切削用量是在生成具有最大材料切削率的同时,又保证稳定的切削状态和要求的加工精度。一般切削用量根据机床的规定和要求及刀具的耐用度选择和计算,同时也可以根据实践经验确定。

其中,进给速度是切削用量的主要参数,要根据工件的加工精度、表面粗糙度、刀具材料及零件材料选取。数控编程,除参考加工路径、工艺设计,合理、科学地编制加工程序外,还必须考虑加工效率、加工的经济性。即一次装夹后,一把刀具应完成其所能进行的所有加工步骤。相同尺寸规格的刀具,粗精加工的刀具应分开使用。本例中,笔者将运用北航Opticut软件对加工参数进行优化。

北航Opticut软件是以铣削加工力学仿真为基础,对数控加工过程中的三向铣削力、主轴扭矩、切削功率和刀尖变形等进行仿真预测。以仿真结果为依据,综合考虑机床、刀具以及工件三方面的约束力对切削参数进行优化。其中,机床方面的约束包括:主轴转速、进给范围、进给抗力、机床一阶模态、主轴功率和主轴扭矩;刀具方面约束包括:线速度、每齿进给、刀尖变形、夹持弯矩和刀具寿命。在优化目标上,分为加工效率、加工成本以及综合化三种。

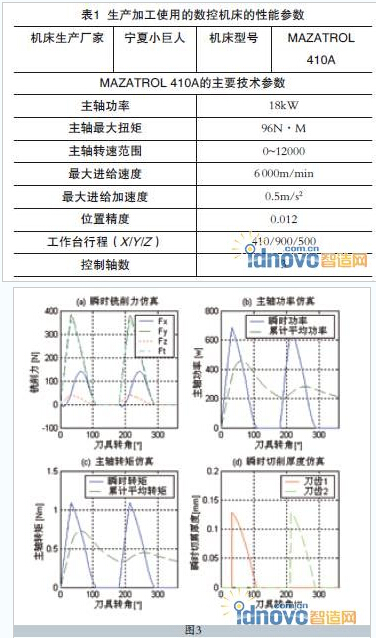

根据我所加工使用的Mazak机床性能参数(表1),通过使用数据采集传感器在机床测量得出的刀具、机床数据,结合Opticut软件计算,在使用高速钢φ12mm立铣刀、φ8mm立铣刀和φ6mm立铣刀的情况下,可得出加工使用该刀具在其条件下加工动力学时域仿真曲线图(图3)。通过对这些数据的处理,我们可以得出一组或多组优化后的加工参数。在实际加工中,我们可以根据装夹方式来选择一组数据做实际加工参数。

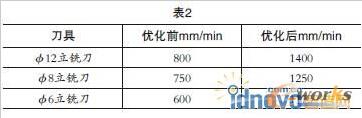

经由北航Opticut软件优化后,笔者选取了一组优化数据(表2)。在下面的编程中,笔者将利用这组数据,使用SolidCAM软件的智能化加工策略对该零件做新的编程。

- 第1页:智能加工技术在高效加工中的应用(1)

- 第2页:切削参数优化

- 第3页:SolidCAM智能高效加工方案

- 上一篇文章:论伺服和变频器维修及保养

- 下一篇文章:浅谈数控系统中PLC电气控制的应用