投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

柔性制造技术在汽车行业的发展

柔性测量系统

检具

传统的对整车、分总成、零件的检测通常是大量采用检具的方式进行,柔性测量系统的检具通过检测块、划线和止通规等手段,有检测结果较为直观,可以放在线旁,随时进行抽检、记录,操作较为简单。

检具检测的缺点主要有:检具检测具有单一性,每个检具通常只能检测一种零件,一旦零件改型,检具基本上就无法使用,需要重新开发检具,造成成本及工时的增加;检具检测的测量结果受到测量人员的测量误差影响,精度较低;现场放置过多的检具,占用车间有效工作面积,报废的检具也会占用很大的放置空间;检具的维护保养也需要很大的一笔费用,质量体系需要对检具进行定期第三方年检。

柔性测量系统

柔性测量系统是由支架和通用件组成的一套用于测量时固定被测物体的工具。其由两部分组成:一块带有矩阵孔的的平板和与之配套的标准组件。这些标准组件包括了定位销、定位夹头、延长件、转接头/块等功能件。针对检具的上述的缺点,柔性检测支架对零件的检测方法应运而生,它基本上解决了检具使用上的不利因素,因此得到了国际主流的整车厂家(如大众、通用等)的研究和使用。它是采用柔性组件 三坐标(CMM)测量机共同使用,实现对零件状态的检测,是跨国大的整车厂近几年来普遍采用的一种检测方法。

柔性支架的优点

柔性支架的优点在于使用方便,不受限于零件外形。柔性夹具配套了不同大小尺寸的标准组件。所有标准件均经过精密加工,组件之间连接紧密牢固,搭出的架构稳定性好,有利于同种零件的反复(批量)测量;拆装简单,可满足多种零件测量。由于这些组件都是规格统一的标准件,仅需一套普通内六角扳手便可完成其安装与拆卸。当需要测量其它零件时可把原来架构迅速拆除,重新搭建新的架构;批量测量,通过柔性支架对零件的定位,零件每次都能在固定位置固定坐标内测量,大量节约时间,使零件批量测量成为可能;可积累一定量数据,为工程师改进提供零件数据趋势性分析。

使用方法

柔性支架通常是采用带有标准矩阵孔(孔距通常为200*200mm)的铝合金平板为基座,搭配可拆卸的组装单元,并配上各种规格的定位销、夹头和相关基准面,按照零件GD&T图纸的要求,对零件的定位基准进行初步搭建,然后再通过CMM进行标定,将定位基准标定到名义值范围,然后将零部件放在搭建好的柔性支架上,用CMM进行编程、检测。侧围等立式零件则采用精密铸铝的矩阵方管作为定位载体,配上相关的定位单元。

从图2某车型尾灯支架搭建图示中可以看出:尽量减少制造专用检具,节省大量成本和摆放空间,并缩短了开发周期;提高了检测精度,不受人为因素影响;能自动地批量进行检测,提高了检测效率; 柔性支架应用是一种切实可行的检测技术。

图2 某车型尾灯支架搭建图。

工业视觉测量分析系统

视觉系统组成及功能

视觉检测系统是由硬件和软件两部分组成,硬件系统包括镜头、光源、工业摄像(接收系统),软件系统包括图像识别系统和核心计算法等组成,视觉系统的光源通常采取发散性小、精度高的激光作为介质。在自动化汽车生产线中,视觉系统必要时需要同机器人匹配应用,并与生产线的PLC控制系统建立联接,以实现测量、检测、定位、识别的功能,由于它具有如下特点,所以在汽车行业中得到了广泛的应用:采用非接触式测量方式,提高了相应速度,对生产线影响小; 具有长时间的稳定、可靠地重复工作性能,适合汽车连续化的流水线作业;适用于不同车型混线生产的测量要求;适合在安全风险高、人机工程恶劣、环境差的区域工作。

测量原理

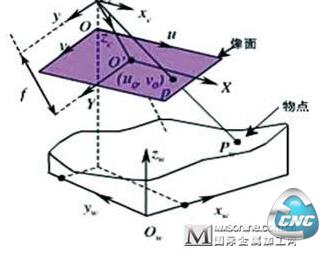

视觉系统是由多组传感器组成,每个传感器首先要计算出被测物的特点,来进行坐标确定,然后将所有接收的数据信息拟合在统一的坐标系统中,从而完成测量。理想的视觉变换模型如图3所示,PW为空间点,O(光轴与图像平面的交叉点)为坐标原点,以X轴为图像列增加的方向,Y轴为图像行增加的方向建立笛卡尔图像直角坐标系,O-XY,像平面上与PW为对应的像点P的坐标为(X、Y)。OC-XCYCZC为成像系统的坐标系,极为以原点OC为投影中心,ZC轴与成像系统的光轴重合,XC、YC轴分别与X、Y轴平行,设定空间点P在成像系统坐标系下的坐标为(XC,YC,ZC),则空间任意点在图像上任意位置都可以用空间点PW在图像上的投影位置P,为投影中心OC点与PW的连线与图像平面的交点,这种关系称为中心投影点。从而建立尺寸相对关联。

图3 理想的视觉变换模型。

在线尺寸检测功能—Vision System

车身尺寸检测功能(通常采用动态检测方式)

车身尺寸检测功能是在生产线的特定位置,设置激光测量系统,对车身的关键控制点进行测量,并将数据实时传输到数据分析系统,同时将发现的问题及时进行报警。该功能实现了实时数据记录、分析,能够有效控制问题的发生范围;相对传统的CMM测量,测量样本量大,能在短期能有足够的样本进行统计学分析;灵活性好,通过计算机编程,可以对车身需要关注的局部(如车辆改型、新零件试制)进行定点检测,对问题做出准确判断;柔性好,对多车型混线生产有良好的兼容性;自动工作,节省人力成本;而存在的缺点有:设备初期一次性费用投入较大;测量精度较CMM,相对较低;对工位的定位精度要求相对较高。

- 第1页:柔性制造技术在汽车行业的发展(1)

- 第2页:柔性测量系统

- 第3页:测量单元组成

- 上一篇文章:MasterCAM在复杂曲面数控铣削加工中的应用研究

- 下一篇文章:激光干涉仪测量数控机床位置精度