投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

CAD/CAM技术在数控加工中的应用

4 常用模块

4.1 仿真加工模块

先进的CAD/CAM系统都提供了一定的NC仿真功能, 用于检查刀具切削过程的正确性,检查过切和干涉现象等,但直接通过NC代码来驱动仿真加工过程的方法 和软件还很少。采用NC代码驱动仿真加工过程以检验NC代码的正确性是迫切需要的。

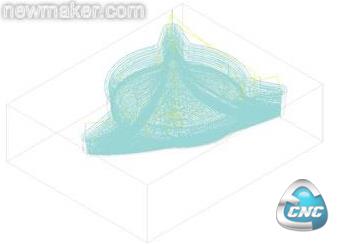

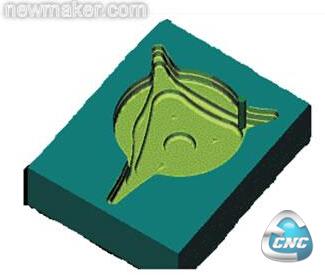

数控程序是否正确,直接关系到加工的成本,因 此,数控加工程序在投入实际的加工之前,必须进行有效地检验和验证。仿真分为物理仿真和计算机仿 真。目前数控程序的检验方法主要有:刀具轨迹仿真和三维动态切削仿真等。刀具轨迹仿真是通过读取刀 位数据文件检查刀具位置计算是否正确,加工过程中 是否发生过切,所选刀具参数、加工参数、机床参数是否合理,刀具与限制面是否发生干涉或碰撞等。 刀具轨迹仿真法是一种比较成熟的仿真方法,图2是用PowerMILL软件进行的制件型腔加工的刀具轨迹仿 真图。这种仿真可采用动画显示方法,效果逼真。三 维动态切削仿真是采用实体造型技术建立加工零件毛 坯、机床、夹具、刀具等在加工过程中的实体几何模 型,采用真实感技术把加工过程动态地显示出来。图 3是用PowerMILL软件进行的制件型腔加工的三维动态 切削仿真图。

图2 刀具轨迹仿真

图3三维动态切削仿真

4.2 后处理程序及数控码输出模块

一般的CAD/CAM系统使用后处理程序提供用户化 的数控码输出,使用户能够灵活地使用不同的数控装置。

(1)提供的后处理和程序。一般包括车床、线切 割、电火花机床或三维五轴数控编程的后处理程序;(2)后处理程序能细调,以使数控输出符合用户的 要求;

(3)能将NC程序反向处理,显示刀具路径。

5 常见的CAD/CAM与PPC系统之间的转换

CAD系统的效益往往不是从其本身,而是通过CAM 和PPC系统体现出来;反过来,CAM系统如果没有CAD 系统的支持;PPC系统如果没有CAD和CAM的支持,既 得不到完整、及时和准确的数据作为计划的依据, 订出的计划也较难贯彻执行,所谓的生产计划和控制 将得不到实际效益。因此,人们着手将CAD、CAE、 CAPP、CAM和PPC等系统有机地、统一地集成在一起, 从而消除"自动化孤岛",取得最佳的效益。目前 国内最常用的CAD/CAM软件有:CAXA、PowerMILL、 Master CAM、Pro/ENGINEER、UG等。

6 CAD/CAM软件的优缺点

CAD/CAM任务的实现过程十分复杂,很难确定地 描述其发生的先后顺序,有时是并行甚至逆向的,这 样必须有人的参与才能给予实现。实践中工人根据图 纸要求适当修改生成的代码。CAD/CAM软件自动编程 中,大多数加工方式默认只能采用直接垂直向下进刀 方式,如"外形铣削"、"平面铣削"、"曲面精加 工"等。立铣刀的端部中心部分没有切削刃,垂直进 刀的切削能力很小,而键槽铣刀是两刃刀具,其端部 刀刃通过铣刀中心,有垂直吃刀的能力,但由于键槽 铣刀只有两条切削刃,加工时不平稳,在大面积切削 中的加工效率较低,加工零件的表面粗糙度也不太理 想。在加工工艺孔时,该工艺孔的深度控制要准确。 深度太浅,在直接垂直进刀过程中很有可能使立铣刀 损坏;深度太深,超出了工件要求加工的位置,会导 致工件过切而报废。

CAD/CAM软件将微机与CNC机床组成面向车间的系 统,将大大提高设计效率和设计质量,充分发挥数控 机床的优越性,提高整体生产水平,实现系统集成和 设计制造一体化。现在,CAD/CAM技术在我国经济发 展较为活跃的大中城市应用日益广泛。

7 结语

CAD/CAM软件,将微机与CNC机床组成面向车间的系统,将大大提高设计效率和设计质量,充分发挥数控机 床的优越性,提高整体生产水平,实现系统集成和设计制造一体化集成化是CAD/CAM技术发展的一个最为显著 的趋势。它是指把CAD、CAE、CAPP、CAM以至PPC(生产计划与控制)等各种功能不同的软件有机地结合起来,用 统一的执行控制程序来组织各种信息的提取、交换、共享和处理,保证系统内部信息流的畅通并协调各个系统 有效地运行。

- 第1页:CAD/CAM技术在数控加工中的应用(1)

- 第2页:常用模块