投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

自动化无人工厂的方案设计

2、 内外轴承组件生产线

内外轴承组件生产线由触点支线、内轴承支线、外轴承支线和和集中工件检测收集区构成。线的布置按照触点支线、内轴承支线、外轴承支线的顺序构成,如图2。

2.1 触点支线的工艺过程

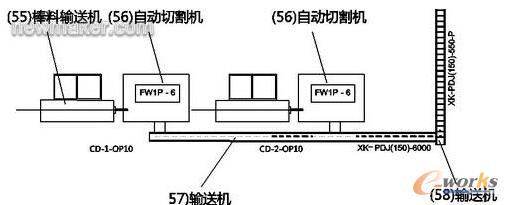

节拍为20 秒,满足年产60 万件的要求(一个内轴承上需要焊接3个触点)。配备一个棒料输送机,单次填装可以连续工作10 个小时以上。采用专用的自动切割机自动上料,用成型刀具加工端面的圆锥面,锯片刀具切断。棒料输送机将成型的把棒料直接送到自动切割机中进行切断,在每个零件的切断之前由成型刀进行锥面的加工,加工完成后由(57)输送入到(58)输送机,最后进入到下一工序的焊接工位上料器中。

图6

2.2 外轴承零件支线的工艺过程

外轴承零件支线的生产节拍是1 分钟,满足年产20 万件的要求。配备一个棒料输送机,单次装填可以连续工作10 个小时以上。

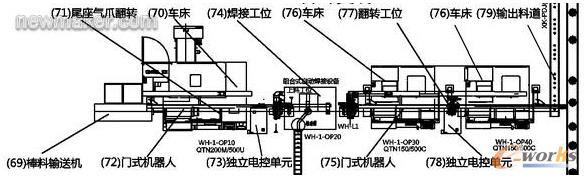

棒料输送机将外轴承零件的环棒料送入车床进行第一个工序OP10的加工,加工完成后,(71)尾座气爪移动到加工区,内撑夹持外轴承,与主轴一起旋转,机床进行切断加工,切断之后尾座气爪移开,(71)门式机器人的机械手进入机床将尾座气爪上的零件取走,放到焊接工位的上料区,焊接工位的机器人将外轴承零件抓取到焊接工位并定位,并将由触点支线输送过来的触点焊接到外轴承上,焊接完成后由焊接工位的机器人将零件放到第三工序的上料区,由(75)门式机器人和第三序车床OP30 和第四序车床OP40 完成剩下两序的加工,第三序和第四序之间有翻转工位进行翻转,加工全部完成的零件进入(79)输出料道输送到工件收集区进行收集和检查。

图7

2.3 内轴承零件支线的工艺过程

内轴承零件支线的生产节拍是1 分钟,满足年产20 万件的要求。配备一个棒料输送机,单次装填可以连续工作10 个小时以上。

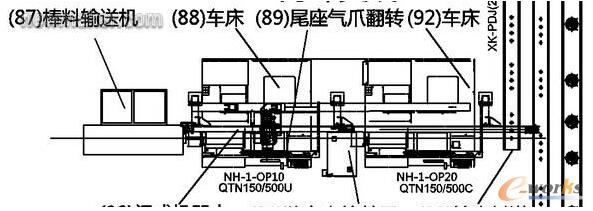

棒料输送机将内轴承零件的环棒料送入车床进行第一个工序OP10的加工,加工完成后,(89)尾座气爪移动到加工区,内撑夹持外轴承,与主轴一起旋转,机床进行切断加工,切断之后尾座气爪移开,(90)门式机器人的机器人进入机床将尾座气爪上的零件取走,放入第二序车床完成剩下工序的加工,加工全部完成的零件进入(93)输出料道,输送到工件收集区进行收集和检查,至此内外轴承组件的全部工序完成。

图8

- 第1页:自动化无人工厂的方案设计(1)

- 第2页:自动化无人工厂的方案设计(2)

- 第3页:内外轴承组件生产线

- 第4页:水泵座生产线

- 上一篇文章:PowerMILL在注射模设计制造中的应用

- 下一篇文章:PLC在机械手控制中的应用