投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

产品设计、工艺、制造协同平台打造智慧工厂

实施DNC系统

建立网络DNC系统,实现数控机床联网,数控程序集中管理、快速传递,机床加工信息实时采集、数据统计分析,加快车间数字化改造进程。

实现数控程序传递网络化,提高程序传递效率,同时解决复杂程序文件传递困难问题。

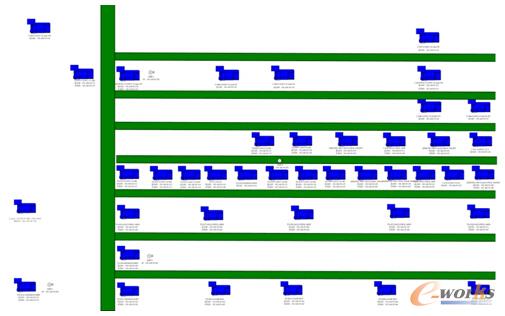

图6 数控机床联网布局图

实现数控程序规范化管理,通过数控程序管理系统对数控程序进行集中管理,实现对数控程序版本控制、权限管理、审批流程管理等。

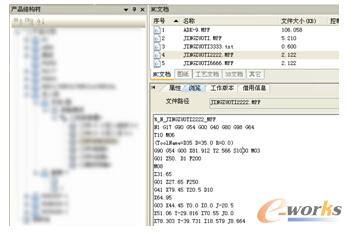

图7 NC程序管理

实现数控程序仿真,使数控程序编程人员能够在加工前检验NC程序运动轨迹是否正确,可对数控程序进行快捷、高效的轨迹仿真,有效避免因程序错误带来的机床碰撞等问题。同时可方便的定位任意程序行对应的刀位以及任意刀位对应的程序行,可形象、直观、高效的发现干涉、过切等程序错误。

建立数控设备状态监控系统(MDC),车间管理人员可实时获取设备的各种状态,包括数控机床的开关机、空闲、运行、故障、功率、加工时间以及加工零件等信息,便于企业及时、准确的了解到车间的生产状况和生产能力,以采取及时、准确的管理策略。

图8 机床实时信息和统计分析

车间布置电子看板、查询机、一体机等终端显示设备,所需浏览文档在显示终端上查阅,及时动态反映车间所需生产信息,实现车间无纸化生产。

系统集成

该项目中涉及多个软件,受保密工作的影响,项目中的软件分别部署在两套网络中,PDM系统、CAD、CAM在涉密网中,所有数据源头为PDM系统。DNC系统和车间现场终端设备在非密网中,因此该项目主要涉及PDM系统与DNC系统的集成。

集成模式为PDM系统开发数据导出工具,产品结构和属性信息保存在xlm文件中,与其他物理文件(文件类型见下表)存放在一个文件夹中,再将该文件夹打包刻盘,导出到非密网络,DNC系统读取该文件夹中的xlm文件信息,将其导入到DNC系统,导入时判断DNC系统中是否有重复,有重复时,生成新的版本。

通过两个系统的集成,在保证数据源唯一的同时,保证了车间现场可方便查询图纸、工艺、NC程序等。

(四)效益分析

1、提高管理水平

该项目的实施,使得公司在产品研发、工艺编制、生产制造等环节的管理水平显著提高。

产品设计人员,原来的图纸杂乱的存放在个人电脑的各个文件夹中,查找不便,共享就更难,现在以项目分类,按照研制阶段,清晰的存放在PDM系统中,提升了产品数据的管理水平。

工艺编制人员,原来是按照研发部门下发的纸质图纸编制工艺,需要数控程序是,再绘制三维模型,编制NC代码,NC代码存放在个人电脑中,现在工艺人员在PDM系统中接收任务,编制工艺时可随时借用研发部门的图纸和技术文件,编制NC代码时也可借用研发部门的三维模型,NC程序集中在DNC系统中管理。

车间管理人员,通过DNC系统的统计分析功能,可随时掌握车间设备的工作状态,合理调节生产进度。

2、提高工作效率

项目的建设,改变了工作模式,提高了工序效率。例如,产品设计和工艺部门同在一个PDM下工作,工作衔接更加流畅,节省了沟通和等待时间,提高效率;NC程序传输更加便捷,有原来的2到6个小时,提高到了十几甚至几分钟。

3、提高企业竞争力

该项目的实施,符合国家大力推进信息化和工业化深度融合的发展战略,符合国家促进工业转型升级和经济发展方式转变的发展方向,提升公司的信息化和工业化融合水平。该项目的建设,提升公司的管理水平,增强了公司的生产制造能力,提高劳动生产率,从而大力提升公司的综合竞争力,为公司带来良好的社会效益。

四、企业信息化未来发展规划

公司将依据集团公司的信息化建设发展规划,结合公司的实际,按照公司的信息化建设总体规划,稳步推进信息化建设工作。建立基于MBD技术的全三维设计、仿真、试验、制造、检验、维护一体化的工程信息化体系,实现与上级研究所的数据协同。大力推广CAD、CAE、CAPP、CAM、PDM、MES等技术的应用和普及,进行基于三维模型的数字化设计与制造技术研究,补充相应的人员和软硬件设施,打通数字化设计、数字化仿真、数字化试验、数字化制造之路;建立覆盖全业务流程的管理信息化体系,深化应用ERP、OA系统,实现对公司资源的有效管理,建立流程化的办公平台,实现高效、节约的网络办公环境,实现与集团公司的协同办公与项目管控。

- 第1页:产品设计、工艺、制造协同平台打造智慧工厂(1)

- 第2页:参评信息化项目详细情况介绍

- 第3页:实施DNC系统

- 上一篇文章:基于NX数控加工的应用

- 下一篇文章:数控加工中刀具选择与切削用量的确定